1. 伤害形式

热处理的目的是通过提高被加工物体的温度来增加被加工物体的应变能力,使其易于变形。 即,热处理是利用金属在高温下呈现熔融或软化状态而在低温下呈现高强度或高硬度状态的晶体结构的变化的方法。 这是一种利用相变特性进行处理的方法。 这些用于热加工的模具材料称为热作模具材料或简称为热作模具钢。

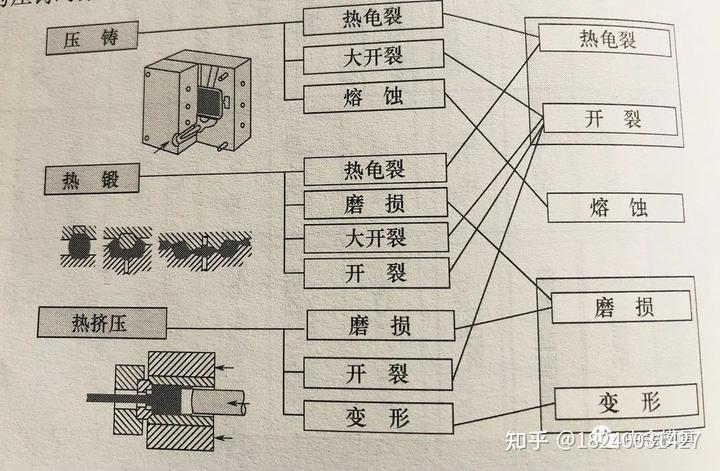

热加工大致可分为压铸、热锻和热挤压,相应的损伤形式如图1-1所示。 在压力锻造过程中,由于模具表面与铝或镁等熔融金属反复接触,经过反复加热和冷却后会产生热裂纹,这也可以作为产生裂纹的起点。 作为模锻对象的熔融金属的腐蚀是压铸模具损坏的一种独特形式。

图1-1

热锻模在使用时,被加工物的加热温度高于1200℃左右。 因此,除了热裂外,高温磨损也很严重。 另外,多用于铝制品成形的热挤压模具的主要损坏形式是由于与成形毛坯接触而产生的滑动磨损和变形。

1、热裂解

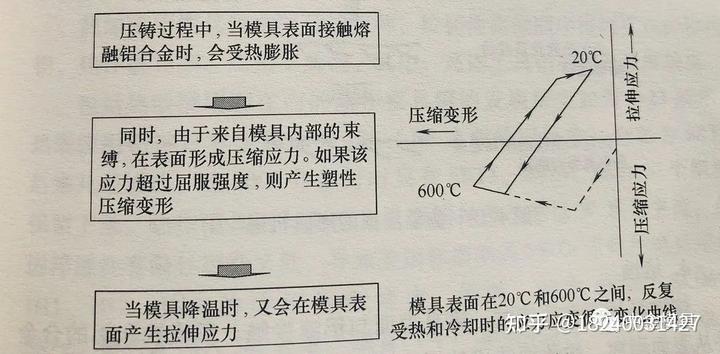

热裂纹是热加工模具表面反复加热和冷却而引起的热疲劳现象之一。 它是热加工模具表面产生的龟甲状裂纹。 热裂纹的形成机理如图1-2所示。

图1-2

当熔融金属接触模具时,模具表面因热量而膨胀,同时由于模具内部的约束而形成压应力。 当压应力超过高温屈服强度时,发生塑性变形,变形部分冷却后发生拉应力。 这只是一个循环。 经过反复加热和冷却后,会发生疲劳,最终导致裂纹。

由于热作模具钢的弹性模量和热膨胀系数几乎相同,因此应通过减小温度梯度或提高热强度(屈服应力)来减少塑性变形,使其不易屈服。

此外,由于材料的微观偏析(结构不均匀性)会促进初期裂纹的发展,因此没有偏析的均质材料是理想的。

2. 开裂

产生裂纹的原因有很多,如从扩展开始的热裂纹、冲击载荷下应力集中引起的开裂、交变应力引起的疲劳等。如果裂纹继续扩展,最终会导致以此点为起点的断裂,造成模具故障。 因此,一般应尽快进行模具修复。

3、高温磨损

用于热锻、热成型的锻模,由于被加工物体的温度,其表面温度可能高达1200℃,加工时产生变形热,超过了模具钢的相变点(约800°C)。

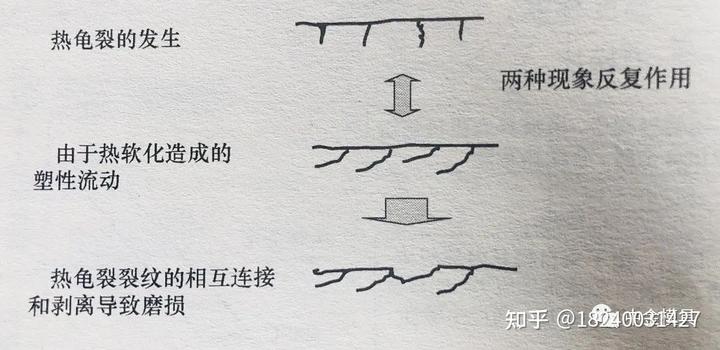

高温磨损的形成机理如图1-3所示。 模具表面的反复加热和冷却会导致热裂纹。 同时,当表层在相变温度附近受热软化时,会发生塑性流动。 这种塑性流动一旦受阻,就会被摩擦带走,或者可能连接到热裂纹而引起局部剥离。 这种类型的磨损和剥落是高温磨损的常见形式。 另外,当最外层温度超过相变点时,冷却时会产生二次淬火层。

图1-3

4、腐蚀

腐蚀是指铝压铸时模具表面与铝液接触,形成铁铝合金并从表面剥落、脱落而产生的损伤现象。 最有效的解决办法是避免模具与铝直接接触,例如在表面堆焊一层不易形成合金的金属层,或者添加耐腐蚀涂层。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/144.html