1、热挤压模具系统及性能要求

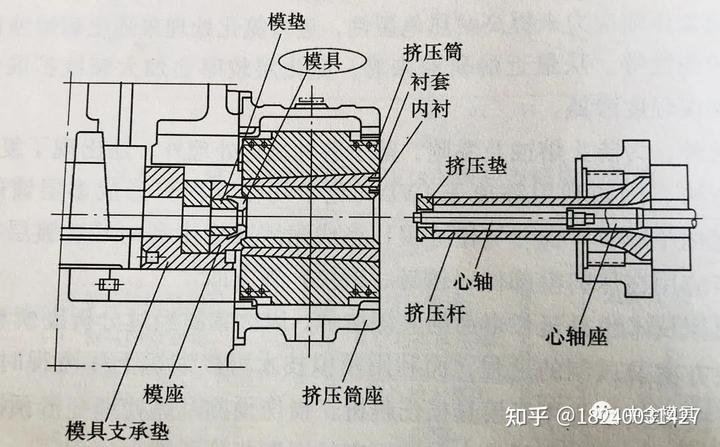

图1-1所示为热挤压模具系统,主要由挤压筒体、衬套、挤压杆和模具组成。 一般情况下,挤压模具系统的材料是根据挤压零件的材料来选择的。 挤压零件最常用的材料是铝合金。 将铸锭加热至约500℃,然后挤压成模具形状。 铜合金锭需要加热到800℃左右的较高温度,即接近或高于模具钢的A1相变点温度。 铁合金需要加热到1200°C左右。

图1-1 热挤压模具系统

一般采用SKD61钢和SKD62钢作为模具系统材料。 但对于与铸锭接触的模具零件,如磨损严重的模具、芯轴、挤压垫、衬板等,则采用SKD61改性钢,耐高温耐磨。 SKD7钢具有更好的性能。 如模具垫和心轴座。 SKT4钢用于不与钢锭直接接触的挤压筒等辅助零件。

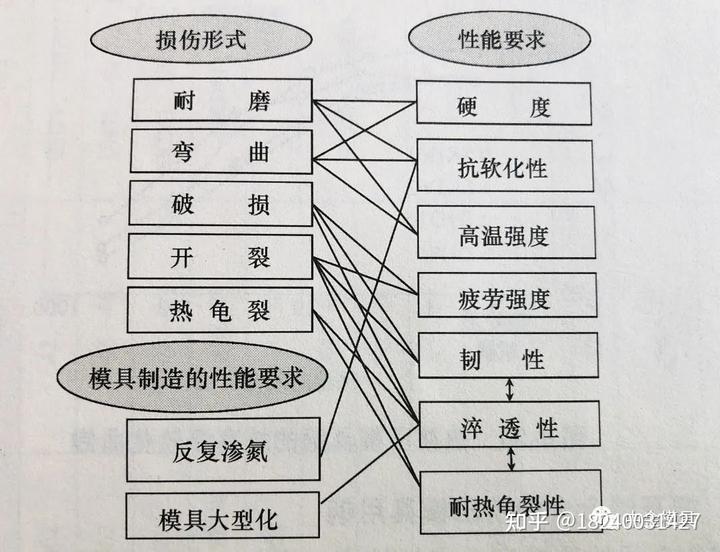

这些铝挤压工具的关键是模具。 以热挤压模具为例,其损伤模式及性能要求分析结果如图1-2所示。 由于挤压对象是处于加压状态的高温坯料,因此模具的成形表面会发生磨损。 另外,其反复弯曲变形会加速磨损,还会因疲劳而产生裂纹和损坏。 但与熔融压铸相比,挤压铸锭的温度较低,因此热裂纹相对较小。 另外,为了防止磨损和粘连,可进行氮化处理(一般为气体氮化和盐浴软氮化)。 通常在挤压一定量的钢锭后,当磨损仍较轻微时进行修复,然后再次进行。 氮化处理后继续使用。 因此,对于同一模具,570℃、5小时左右的氮化通常需要重复10-20次。 其结果是模具内部的硬度会逐渐降低,导致强度下降。 为此,要求材料具有优异的抗高温软化能力,以便能够承受反复氮化。

过去,铝型材主要用作建筑材料。 然而,随着汽车、卡车和马车轻量化的进展,使用高强度铝合金制造大型零件的趋势日益明显。 因此,要求模具材料具有较好的淬透性和较高的抗高温软化能力和高温强度。

图1-2 热挤压模具的损伤形式及性能要求

2、铝挤压模具用钢

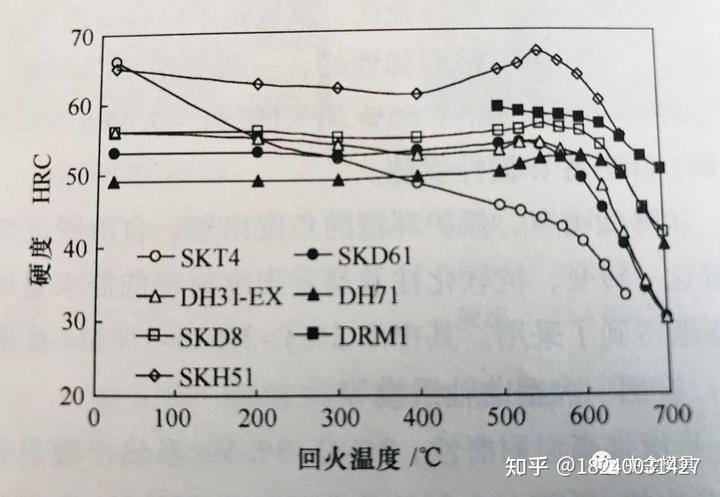

铝挤压模具一般采用5%Cr-1%Mo系列SKD61和SKD62钢。 相比之下,具有更好的抗高温软化能力的钢包括SKD7,即3%Cr-3%Mo系列。 如图1-3所示的回火硬度曲线,在超过二次硬化的500-550℃温度范围内,其软化阻力是由于含铬碳化物(M7C3型)的生长和细小的钼而产生的。回火期间基于颗粒。 碳化物(Mo2C)增加。

图1-3 回火硬度曲线

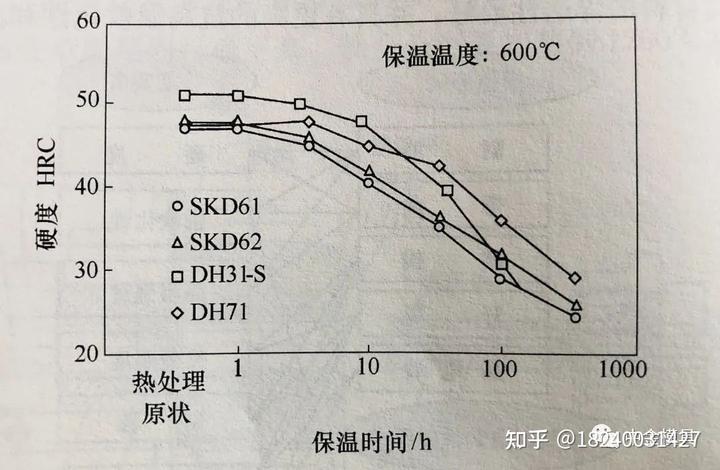

图1-4为3%Cr-2%Mo系列同类钢种DH71钢及其他钢种的高温软化曲线。 可见,与5%Cr-3%Mo系相比,即使长期在600℃保温也不易软化。

这样,即使反复氮化,模具型芯的硬度也不易降低,与SKD61钢相比,强度的降低得到抑制。 此外,高钼含量使其具有优异的高温强度和蠕变性能。 ,从而有助于延长使用寿命。

近年来为了满足大型模具的需求,开发了DHA2(0.4%C-Ni-5.5-Cr-1.5%Mo-V)等钢种,在保持淬透性的同时提高抗软化性和高温强度。 这种钢材就发挥了作用。 此外,还可用于压铸模具的低Si-5%Cr-3%Mo钢也已得到使用。

图1-4 热挤压模具钢的高温软化阻力曲线

3、铜及铜合金挤压模具用钢

铜合金的加热温度本来就高,加上加工变形热,对于一般模具钢来说,会超过相变点,进入奥氏体转变区,所以SUH660(≤0.08%C-26%Ni-15 %Cr-1.25%Mo-2%Ti-V、AL)等耐热钢。 因为它是奥氏体耐热钢,初始硬度为35-37HRC。 虽然其常温强度比SKD模具钢低,但高温时强度下降较小。 它可以补充SKD模具钢,特别适用于需要高温强度的场合。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/158.html