1.研究背景和问题

高碳高合金工具钢扁钢及棒线材传统生产工艺流程:电弧炉/感应炉→LF炉→VD炉→压铸钢锭→钢锭热送/退火→锻造或轧制开坯→钢锭退火→轧制成成品→缓冷→成品退火。压铸钢锭在未完全凝固前,大量的碳、硫等元素易偏析形成网状共晶碳化物,体积大、数量多,通常需反复锻轧才能将其压碎。锻轧后需进行高温退火处理。另外,压铸钢锭的设计要求钢锭冒口段应切除8-10%,钢锭尾部应切除1-2%,以保证成品钢的质量,否则将导致废品率高、金属回收率低。

高碳高合金工具钢一直被认为是不适宜连铸的钢种之一。其主要原因是高碳高合金工具钢的凝固特性、物理性能、高温力学性能等均具有其独特性,导致在连铸+单火轧制生产中存在以下困难:(1)连铸方坯矫直过程中的裂纹、断裂问题;(2)连铸方坯凝固组织中碳化物尺寸及分布均匀性的控制;(3)连铸方坯凝固过程中元素偏析的控制;(4)连铸方坯中心疏松、缩孔的控制;(5)连铸方坯直接轧制过程中的热塑性等。

2. 解决问题的思路和技术方案

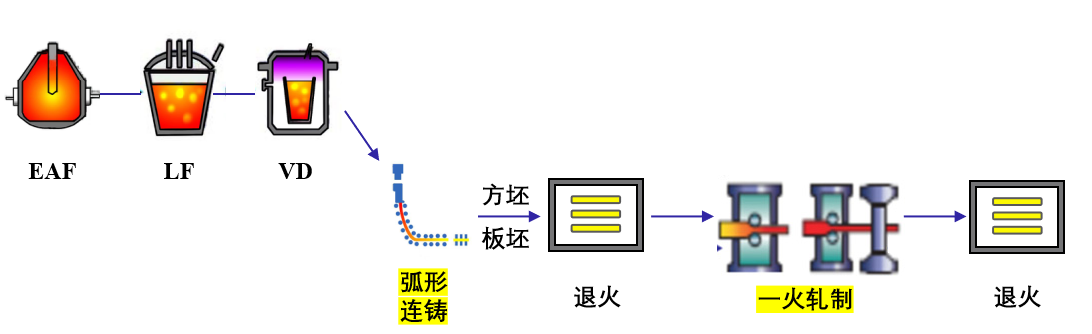

图1 高碳高合金工具钢高速冷轧工艺流程

以电弧连铸一热轧技术为切入点,提出“90吨超高功率电弧炉→LF炉→VD炉→电弧连铸→热送/退火→一热轧→缓冷→退火”的HSCR工艺技术,如图1所示,可实现高碳高合金工具钢(扁钢及棒线材)的工业化低成本、高效率生产。与传统生产工艺相比,HSCR工艺技术减少了生产工序,节能降耗,成品率提高10%左右,大大降低了成本,提高了效率。

三、重大创新成果

1.高碳高合金工具钢高速连铸工艺技术开发:开发了低成本、高效率生产高碳高合金工具钢高速连铸工艺,包括90吨超高功率电弧炉熔炼、LF+VD精炼、连铸、一热轧,实现了规模化、质量稳定生产,实现了钢铁制造工程物质流、能量流、信息流的最优化。

2.高碳高合金工具钢圆弧连铸技术集成:高碳高合金工具钢连铸技术取得突破,形成了圆弧连铸机半径与坯料厚度的匹配设计,以及过热度、拉坯速度、水冷工艺优化、坯料矫直温度、结晶器与二冷区电磁搅拌工艺匹配、低碱度保护渣等控制技术,解决了连铸坯裂纹、中心疏松、缩孔、心部碳化物粗大等问题,实现了高碳高合金冷作模具钢扁坯和高速钢方坯的高效连铸生产。

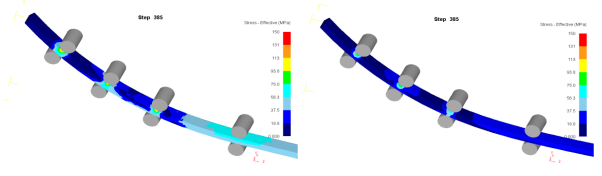

图2 D2钢连铸板坯矫直过程中的应力模拟:R12m圆弧连铸机(左);R6.5m圆弧连铸机(右)

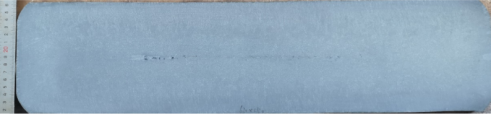

按照YB/T 4003-2016标准对D2钢连铸坯进行分级,发现中心疏松1.5级,中心偏析为B类条纹状,0.5级;等轴晶区宽度约30mm,枝晶区宽度约30mm。

图3 D2钢连铸坯(630mm×150mm)宏观组织

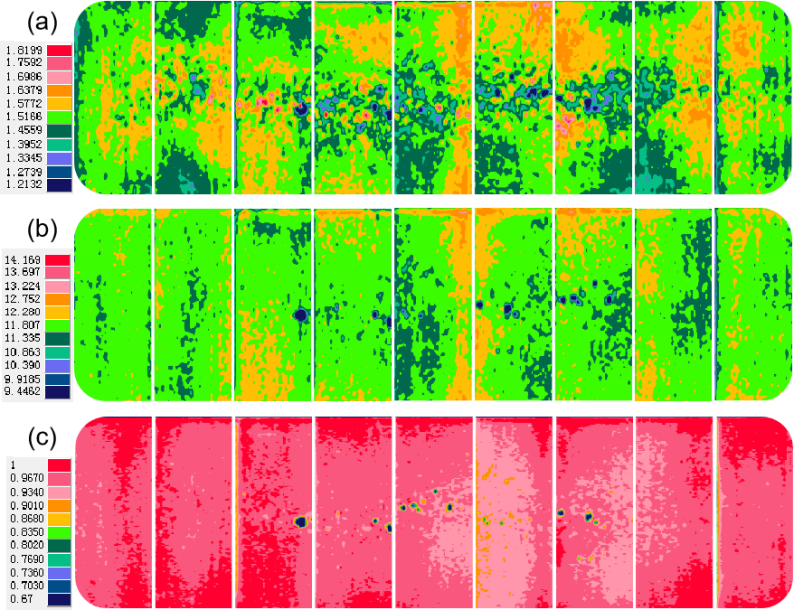

采用OPA-200金属原位分析仪测定D2钢连铸坯横断面C、Cr元素及密度如图4所示。C元素沿板材宽度方向在中心有负偏析,与上述描述一致,S元素在中心有正偏析,Cr元素偏析现象不明显,元素含量在11wt.%~12wt.%之间波动。密度测试可见沿板材宽度方向中心存在空洞。结合低倍组织分析可知,D2钢连铸坯中心存在不连续的条状偏析带,这是由于C元素偏析并与Cr元素形成碳化物所致,中心处沿板材宽度方向存在疏松现象。D2钢连铸坯密度为0.9560。

图4 D2钢连铸坯:(a)C元素分布图;(b)Cr元素分布图;(c)密度图

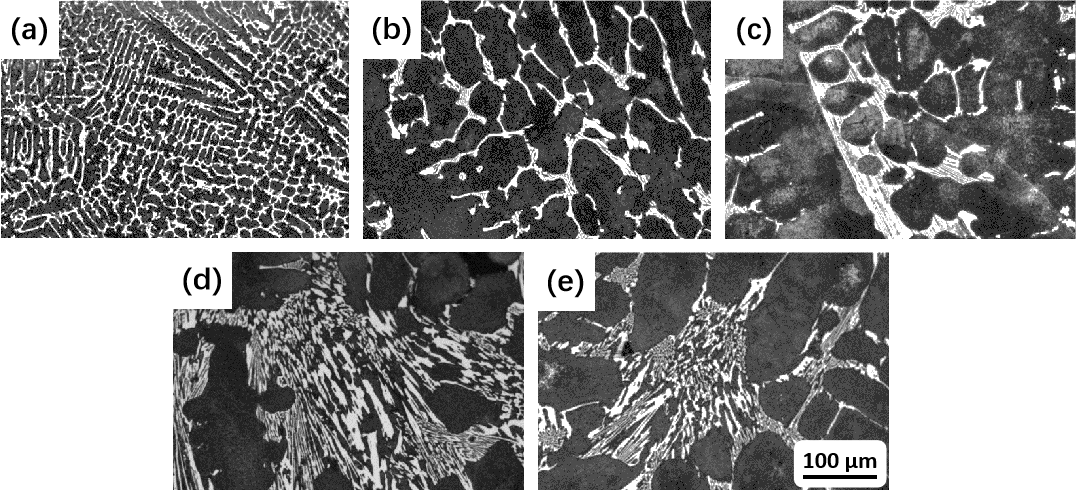

利用光学显微镜观察D2钢连铸坯短边至心部的铸态组织,如图5所示。由于C、Cr含量较高,碳化物网络粗大,存在大量块状碳化物,在1/4及心部存在大面积碳化物聚集,连成整体,碳化物呈片层状分布。

图5 D2钢连铸坯铸态组织的OM像:(a)边缘;(b)3/4;(c)1/2;(d)1/4;(e)核心

3、高碳高合金工具钢一热轧技术:开发了高碳高合金工具钢扁钢一热轧技术,对加热工艺进行优化控制,使碳化物分解达到最佳状态,热塑性达到最佳温控范围,通过对压制过程进行计算模拟,对表面变形和心部变形进行优化控制,对厚板(压缩比小)和薄板(压缩比大)下的压制工艺进行调控。一热轧技术可实现高碳高合金冷作模具钢100~180mm×300~750mm连铸坯一热轧成厚度10~50mm的成品扁钢,高速钢150mm连铸方坯一热轧成厚度φ11mm的成品线材。

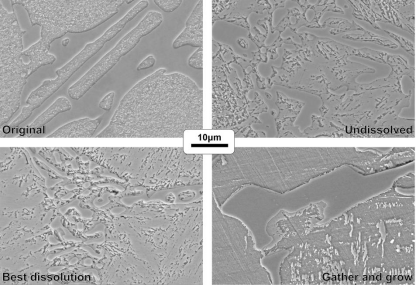

图6 D2钢在不同加热温度下碳化物形貌的SEM像

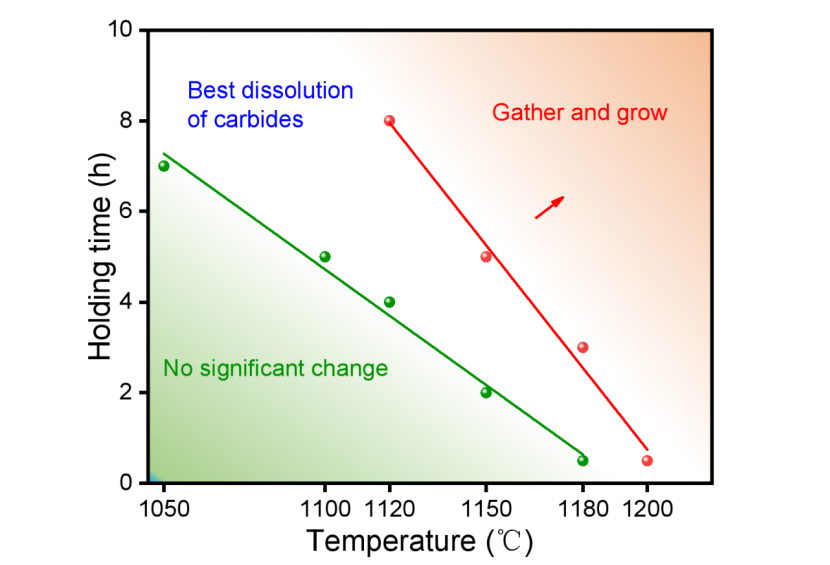

高温扩散退火过程中初生碳化物的演变过程可分为碳化物的初始分解、碳化物完全分解和碳化物聚集长大3个阶段,受温度和保温时间的控制。析出相的粗化和数量密度的降低属于热激活过程,预计受合金基体中的自扩散和固相扩散基本过程控制。D2钢连铸坯高温扩散退火过程中初生碳化物发生分解,初生碳化物溶解度最好,在晶界处的偏析较少,尺寸较小,如图6所示。D2钢高温扩散过程中碳化物的最佳分解范围如图7所示。

图7 D2钢高温扩散过程中碳化物最佳分解范围

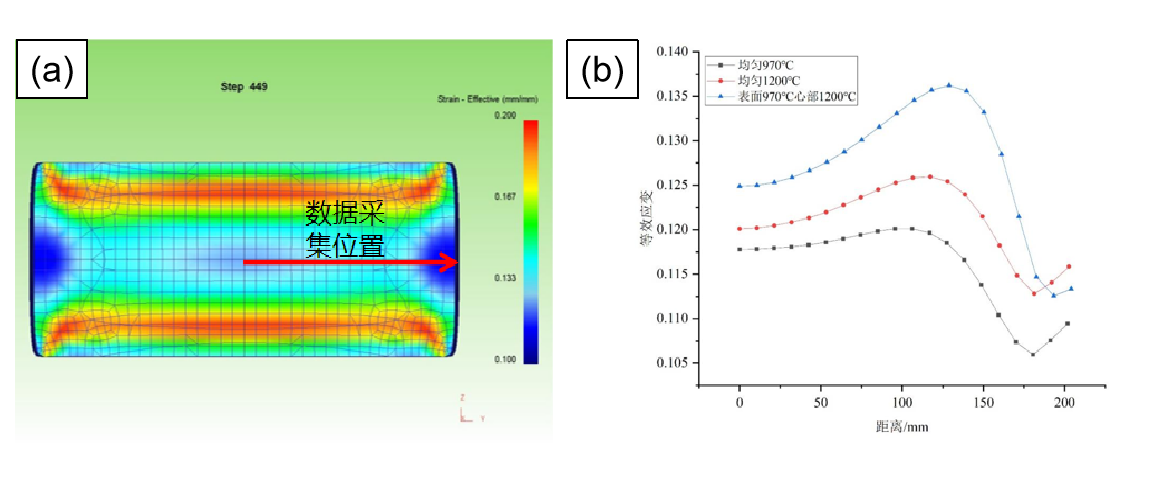

轧后沿压下扩宽方向从心部到边缘的等效应变如图8所示。从图中可以看出,当心部温度高,表面温度低,心部与表面温差较大时,轧制变形向心部的渗透效果最好。由于温度梯度的存在,在压下变形过程中,边缘温度低,变形抗力大,心部温度高,变形抗力小,使轧件处于“边硬心软”的状态,因此在变形过程中变形会渗透到心部。在轧制大规格扁钢时,轧前进行升温,降低表面温度,增大心部与坯料表面的温差,增大心部的变形。

图 8 等效应变:(a)从芯部到边缘的压缩方向,(b)从芯部到边缘的膨胀方向

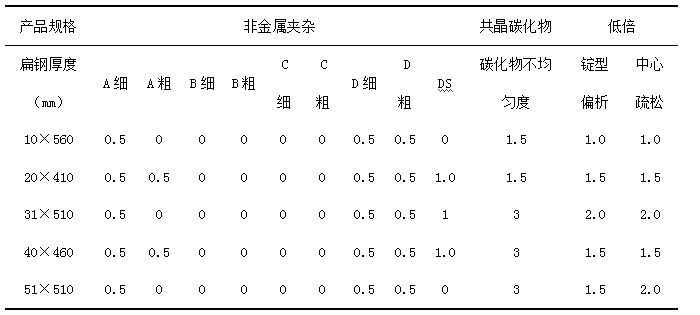

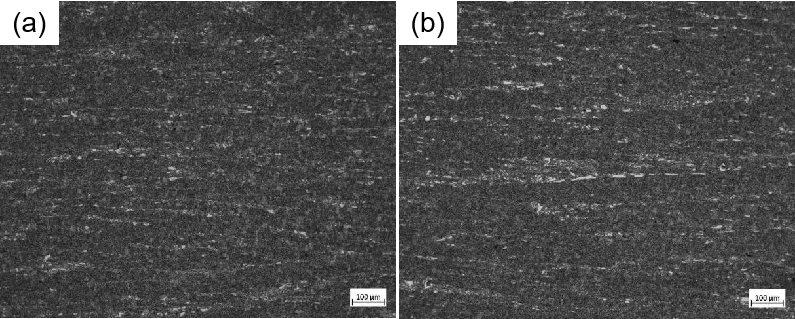

与传统压铸工艺相比,HSCR工艺冶炼炉容量大,且全程实现保护性浇注,有利于脱氧产物的充分上浮去除,防止钢水二次氧化,非金属夹杂物质量优于传统压铸工艺。由于连铸工艺采用强制水冷方式,且钢锭在厚度方向具有尺寸优势,铸态莱氏体共晶碳化物组织相对细化,碳化物细小均匀,更有利于钢材性能的发挥。虽然总的热加工变形量相对较小,但不同厚度成品扁钢的共晶碳化物水平均能满足GB/T1299-2014标准I组≤3级的要求。对采用HSCR工艺生产的不同规格成品扁钢进行了非金属夹杂物、共晶碳化物不均匀性及低倍质量检测。扁钢检测结果如表1所示,以40mm厚成品扁钢为例,其边部及心部厚度方向共晶碳化物不均匀性良好,如图9所示。

表1 D2钢成品扁钢质量检验结果(级)

图9 厚度40 mm的D2钢扁钢的共晶碳化物:(a)边缘;(b)心部

四、应用及效果

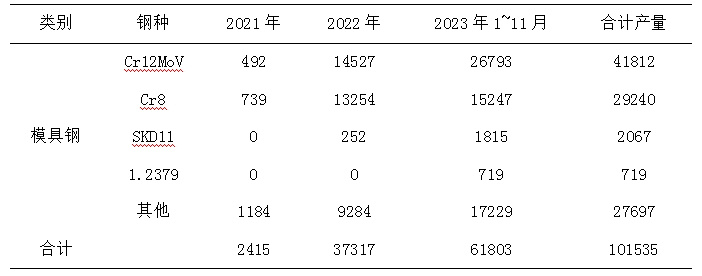

通过HSCR工艺创新技术,已生产应用的模具钢轧板数量为101535吨,其中冷作模具钢轧板包括Cr8、Cr12MoV、SKD11、1.2379等,共计71725吨。冷作模具钢采用弧形连铸工艺生产板坯,热轧扁钢技术。正因为如此,打破了传统工艺,省去了锻造、下料、退火等工序,不仅降低了生产成本,还大大提高了生产效率,符合国家绿色低碳节能环保政策。该工艺从开发到2021年批量试产,至今已生产出150mm×(300mm~680mm)多规格板坯,通过热轧生产出10mm~70mm×460~660mm多规格板材。冷作模具钢采用连铸板坯热轧工艺技术,生产流程短、效率高,综合成品率可提高10%以上,产品质量完全符合标准及相关技术要求,具有较高的市场竞争力。因此,项目开发成功后,产品迅速投放市场,获得客户认可,经过加工后应用到各个领域,华润钢铁销量也逐步上升。

表2 HSCR工艺创新技术模具钢热轧板产量 单位:吨

华润钢铁生产的冷作模具钢卷板主要销往“广东雄峰特钢有限公司”、“宁波宁兴精密机械集团有限公司”、“南京耀尊金属材料有限公司”、“江苏亿多利金属制品有限公司”、“东莞市金永正模具材料科技有限公司”、“浙江精锐模具有限公司”、“上海小威特钢有限公司”等知名模具钢厂家。卷板经过模具钢厂家加工后,主要用于制造在冷状态下压制成型工件的模具。如冷冲压模、冷冲压模、冷拉伸模、压花模、冷挤压模、螺纹压制模、粉末压制模等。产品主要应用于汽车、家电、电子通讯、建材等制造业。按下游细分市场分,汽车行业消耗模具钢约占整个市场的35%,家电行业和电子通讯消费行业占据20%的市场;建材模具年消耗模具钢约占市场容量的15%;此外,机电行业、军工行业也占有一定的市场份额,经济效益和社会效益显著。

随着制造业的不断转型升级,冷作模具钢行业将迎来更加广阔的发展前景。未来几年,预计市场规模将不断扩大,行业加速整合,品牌竞争将更加激烈。同时,随着新材料、新工艺、新技术的不断涌现,冷作模具钢行业将迎来更多的创新发展机遇。通过渠道和区域的调整、产品结构的改善、新品种的开发等方式增加产销量,力争2024年实现年销售10万吨的目标。

信息来源:江阴华润钢铁有限公司、上海大学、上海大学(浙江)高端装备基础部件材料研究院、新兴铸管有限公司

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/197854.html