生成开发报告

编辑

合金钢已有100多年的历史,19世纪下半叶合金钢在工业上得到广泛应用。

1868年英国人RF穆舍特发明了成分为2.5%Mn-7%W的自硬钢,使切削速度提高到5m/min。

1870年,美国密西西比河上修建了跨度158.5米的桥梁,所用材料是铬钢(1.5-2.0%Cr);后来,一些工业国家改用镍钢(3.5%Ni)建造大跨度桥梁或制造军舰。

1901年西欧出现高碳铬滚动轴承钢。

1910年,开发出18W-4Cr-1V高速工具钢,切削速度进一步提高到每分钟30米。

20世纪20年代以后,这一时期不锈钢与耐热钢问世。

1920年德国人E.毛勒发明了18-8型不锈耐酸钢。

1929年美国出现Fe-Cr-Al电阻丝。

1939年,德国开始在电力工业中使用奥氏体耐热钢。

第二次世界大战后直至20世纪60年代,主要是发展高强度钢和超高强度钢的时代。由于航空工业和火箭技术发展的需要,出现了许多新的高强度钢和超高强度钢种,如沉淀硬化型高强度不锈钢和各种低合金高强度钢。20世纪60年代以后,许多新的冶金技术,特别是炉外精炼技术被广泛采用。合金钢开始向高纯净度、高精度、超低碳方向发展,出现了马氏体时效钢、超纯铁素体不锈钢等新钢种。

国际上常用的合金钢牌号有数千个,规格数万种,合金钢产量约占钢总产量的10%,是国民经济建设和国防建设中大量使用的重要金属材料。

20世纪70年代以来,世界范围内合金高强钢的发展进入了一个新的时期,以控制轧制技术、微合金化冶金技术为基础,形成了现代低合金高强钢的新概念——微合金钢。

20世纪80年代,借助冶金工艺技术方面的成就,各种工业材料和特种材料的发展达到了顶峰。在钢的化学成分、工艺、组织和性能的关系中,首次突出了钢组织和组织的主导地位,这也表明低合金钢的基础研究已趋于成熟,并以前所未有的新理念进行合金设计。[1]

合金元素报告

编辑

介绍

合金钢的主要合金元素有硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼、稀土等。

其中钒、钛、铌、锆等是钢中强碳化物形成元素,只要有足够的碳,在适当条件下,它们就能形成自身的碳化物,当缺碳或在高温条件下时,它们以原子状态进入固溶体;锰、铬、钨、钼是碳化物形成元素,一部分以原子状态进入固溶体,另一部分形成替代合金渗碳体;铝、铜、镍、钴、硅等是不形成碳化物的元素,一般以原子状态存在于固溶体中。

影响

合金结构钢

1、碳(C):钢中含碳量增加,屈服点和抗拉强度提高,但塑性和抗冲击性能下降。当碳含量超过0.23%时,钢的焊接性能变坏。因此,焊接用低合金结构钢的碳含量一般不超过0.20%。碳含量过高也会降低钢的耐大气腐蚀性能。露天料场的高碳钢容易生锈;另外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):硅在炼钢过程中作为还原剂和脱氧剂加入,因此镇静钢中含硅0.15-0.30%。如果钢中硅含量超过0.50-0.60%,硅就被认为是一种合金元素。硅能显著提高钢的弹性极限、屈服点和抗拉强度,因此被广泛用作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,可使强度提高15-20%。硅与钼、钨、铬等结合有提高耐腐蚀性和抗氧化性的作用,可用来制造耐热钢。含硅1-4%的低碳钢具有极高的磁导率,在电气工业中用来制造硅钢片。硅含量增加会降低钢的焊接性能。

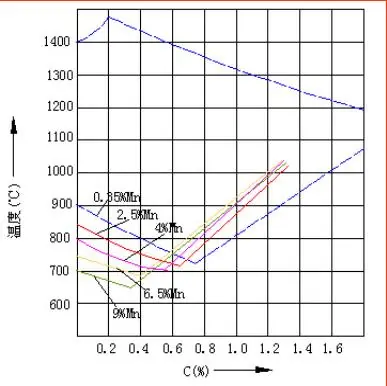

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂。一般钢中含锰0.30-0.50%。当碳钢中加入0.70%以上时,就称为“锰钢”。这种钢与普通钢相比,不仅具有足够的韧性,而且强度和硬度也较高,提高了钢的淬硬性,改善了钢的热加工性能。例如16Mn钢的屈服点比A3高40%。含锰11-14%的钢具有极高的耐磨性,用于挖掘机铲斗、球磨机衬板等。锰含量的增加使钢的耐腐蚀性能减弱,焊接性能降低。

4、磷(P):一般来说,磷是钢中的有害元素,它使钢的冷脆性增大,焊接性能变坏,塑性降低,冷弯性能变坏。因此,通常要求钢中磷含量小于0.045%,对优质钢要求就更低了。

5、硫(S):硫在一般情况下也是有害元素。它使钢产生热脆性,降低钢的塑性和韧性,在锻造和轧制时引起裂纹。硫还不利于焊接性能,降低耐蚀性。因此,通常要求硫含量小于0.055%,优质钢要求小于0.040%。钢中加入0.08-0.20%的硫,可改善切削加工性,通常称为易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬还能提高钢的抗氧化性和抗腐蚀性,因此是不锈钢和耐热钢的重要合金元素。

7、镍(Ni):镍能提高钢的强度,同时保持良好的塑性和韧性。镍对酸、碱有较高的抗腐蚀性能,在高温下具有防锈、耐热性能。但由于镍属稀缺资源,应尽可能采用其它合金元素来代替镍铬钢。

8、钼(Mo):钼能细化钢的晶粒,提高淬透性和耐热性,在高温下保持足够的强度和抗蠕变性(高温下长期受力引起变形,称为蠕变)。结构钢中加入钼,可提高机械性能。还可抑制合金钢因淬火引起的脆性。在工具钢中可改善红变。

9、钛(Ti):钛是钢中强烈的脱氧剂。能使钢的内部组织致密,细化晶粒强度,降低时效敏感性和冷脆性,改善焊接性能。在铬18镍9奥氏体不锈钢中加入适量的钛,可避免晶间腐蚀。

10、钒(V):钒是钢的优良脱氧剂。钢中加入0.5%左右的钒,能细化晶粒,提高强度和韧性。钒与碳形成的碳化物,能提高钢在高温高压下的抗氢腐蚀能力。

11、钨(W):钨熔点高,比重大,是一种贵重的合金元素。钨与碳形成的碳化钨具有很高的硬度和耐磨性。在工具钢中加入钨,可明显提高红硬性和热强度,可用作切削刀具和锻模。

12、铌(Nb):铌能细化晶粒并降低钢的过热敏感性和回火脆性,提高强度,但降低塑性和韧性。在普通低合金钢中加入铌,可提高耐大气腐蚀和高温下抗氢、氮、氨腐蚀的能力。铌能改善焊接性能。在奥氏体不锈钢中加入铌,可防止晶间腐蚀。

13.钴(Co):钴是一种稀有而珍贵的金属,多用于特殊钢和合金,如耐热钢和磁性材料。

14、铜(Cu):武钢用大冶矿生产的钢中常含铜。铜能提高强度和韧性,特别是耐大气腐蚀性能。缺点是在热加工时易产生热脆性。铜含量超过0.5%时,塑性明显下降。铜含量低于0.50%时,对焊接性无影响。

15、铝(Al):铝是钢中常用的脱氧剂。钢中加入少量铝,能细化晶粒,提高冲击韧性,如深冲薄板用的08Al钢。铝还具有抗氧化、抗腐蚀性能。铝与铬、硅等配合,能明显改善钢的高温剥落性能和高温抗腐蚀性能。铝的缺点是影响钢的热加工性能、焊接性能和切削性能。

16、硼(B):钢中加入少量的硼,可以改善钢的密度和热轧性能,提高钢的强度。

17、氮(N):氮能提高钢的强度、低温韧性和焊接性,增加时效敏感性。

18、稀土(Xt):稀土元素是指元素周期表中原子序数为57-71的15种镧系元素。这些元素都是金属,但它们的氧化物与“土”很相似,所以通常被称为稀土。在钢中加入稀土,可以改变钢中夹杂物的成分、形态、分布和性质,从而改善钢的各种性能,如韧性、焊接性、冷加工性能等。在犁铧钢中加入稀土,可以提高耐磨性。

影响广播

编辑

合金元素对铁碳合金相图的影响

标题

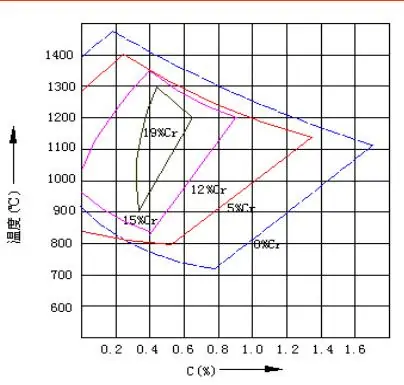

1、合金元素对A相区域的影响:1)扩大A相区域(Mn、Ni、Co);2)缩小A相区域(Cr、V、Mo、Si);3)正是由于这个原因,我们才可以生产出奥氏体钢和铁素体钢;

2、合金元素对S点和E点的影响:凡是扩大A相面积的元素,都将引起S点和E点向左下方移动;凡是缩小A相面积的元素,都将引起S点和E点向左上方移动。

合金元素对S点、E点的影响:如图1所示:

图1 标题

合金元素对钢的热处理的影响

1. 对奥氏体化的影响 - 大多数合金元素(镍和钴除外)都会减慢奥氏体化过程。因此,在热处理时需要比碳钢更高的加热温度和更长的保温时间。 - 碳化物不易分解。

2、对奥氏体晶粒大小的影响——大多数合金元素都有阻碍奥氏体晶粒长大的作用。但锰和硼的作用却相反,能促进奥氏体晶粒长大。因此,除锰钢外,合金钢加热时不易过热。这有利于淬火后获得细小的马氏体;也有利于适当提高加热温度,使更多的合金元素溶解在奥氏体中,增加淬透性,改善钢的力学性能。[2]

3、合金元素对奥氏体转变的影响——除钴外,所有合金元素均使C曲线右移,降低钢的临界冷却速度,提高钢的淬透性(如图7-4所示)。有些合金元素还使C曲线的形状发生改变。此外,大多数合金元素还使Ms点降低。

加热和冷却对钢相变的影响

钢在加热时的主要固态相变是由非奥氏体相向奥氏体相转变,即奥氏体化过程。整个过程与碳的扩散有关。在合金元素中,非碳化物形成元素降低碳在奥氏体中的活化能,提高奥氏体形成速度;而强碳化物形成元素则强烈阻碍碳在钢中的扩散,明显减慢奥氏体化进程。

钢在冷却过程中的相变是指过冷奥氏体的分解,包括珠光体转变(共析分解)、贝氏体转变和马氏体转变。以合金元素对过冷奥氏体等温转变曲线的影响为例,除钴和铝外,大多数合金元素都起着减缓奥氏体等温分解的作用,但各元素所起的作用不同。不形成碳化物的元素(如硅、磷、镍、铜)和少量碳化物形成元素(如钒、钛、钼、钨)对奥氏体向珠光体和向贝氏体转变的影响差别不大,从而使转变曲线右移。

如果碳化物形成元素(如钒、钛、铬、钼和钨)以高浓度存在,它们会显著延迟奥氏体向珠光体的转变,但不会显著延迟奥氏体向贝氏体的转变,从而导致这两个转变的等温转变曲线从“鼻子”处分离,形成两个C形。[3]

对钢的晶粒尺寸和淬硬性的影响

影响奥氏体晶粒大小的因素很多,钢的脱氧、合金化条件与“奥氏体本征晶粒大小”有关。一般来说,一些不形成碳化物的元素,如镍、硅、铜、钴等,对阻止奥氏体晶粒长大的作用较弱,而锰、磷则有促进晶粒长大的倾向。碳化物形成元素如钨、钼、铬等,对阻止奥氏体晶粒长大的作用中等。强碳化物形成元素如钒、钛、铌、锆等,对阻止奥氏体晶粒长大有较强的作用,并起细化晶粒的作用。铝虽然是不形成碳化物的元素,但它是细化晶粒和控制晶粒开始粗化温度最常用的元素。

钢的淬硬性(见淬火)主要取决于钢的化学成分和晶粒大小。除钴、铝等元素外,大多数合金元素溶入固溶体后,都能不同程度地抑制过冷奥氏体向珠光体和贝氏体的相变,增加获得的马氏体组织量,从而提高钢的淬硬性。[4]

对钢的力学性能和回火性能的影响

钢的性能取决于铁的固溶体和碳化物的性质及其相对分布。合金元素对钢的力学性能的影响也与此有关。溶解在铁素体中的合金元素起固溶强化作用,使强度和硬度提高,但同时相对地降低韧性和塑性。

调质钢的韧脆转变温度是评价力学性能的重要指标。

①提高转变温度的元素有B、P、C、Si、Cu、Mo、Cr等;

②降低转变温度的元素有Ni、Mn;

③少量时使转变温度升高,大量时使转变温度降低的元素有Ti、V;

④少量时使转变温度降低,大量时使转变温度升高的元素有Al。

合金钢的回火稳定性比碳钢好。这是因为合金元素在回火过程中阻碍了钢中原子的扩散,从而延缓了马氏体的分解,在相同温度下抵抗回火软化。碳化物形成元素对回火软化的延迟作用特别明显。钴和硅虽然不是碳化物形成元素,但它们对渗碳体核的形成和长大有很强的延迟作用,因此对回火软化也有延迟作用。[5]

对钢的焊接性和加工性的影响

焊接性和切削加工性是衡量钢的工艺性能的主要方面。凡能提高淬透性的合金元素对钢的焊接性都不是很好。这是因为当焊缝热影响区在熔合线附近冷却时,容易形成马氏体等硬而脆的组织,从而可能引起开裂。另一方面,热影响区熔合线附近的晶粒容易因高热而粗化。因此,合金钢中含有能细化晶粒的元素,如钛、钒等,是有利的。

在钢中添加适量的硫、铅等元素,可以改善钢的切削加工性(见易切削钢)。合金钢中的合金元素一般能提高钢的硬度,从而增加切削阻力,加剧刀具磨损。通过改变钢的基体组织、夹杂物的类型、数量和形状,可以影响钢的切削加工性。[6]

对钢的耐腐蚀性能的影响

铬是不锈耐酸钢和耐热钢的主要合金元素。合金钢中铬含量若达到12%左右,钢表面就会形成致密的铬氧化物,使钢在氧化性介质中的耐腐蚀性能发生突变,大大提高。铬、铝、硅等元素能提高钢的抗氧化性能和对高温气体的耐腐蚀性能,但过量的铝和硅会使钢的热塑性变差。镍主要用于形成和稳定奥氏体组织,使钢获得良好的力学性能、耐腐蚀性能和加工性能。钼能使不锈耐酸钢快速钝化,提高其对含氯离子溶液和其他非氧化性介质的耐腐蚀性能。钛和铌通常用于将碳固定在合金钢中,形成稳定的碳化物,以减轻碳对合金钢耐腐蚀性能的有害影响。铜与磷配合使用时,可提高钢的耐大气腐蚀性能。[7]

分类报告

编辑

1、按合金元素含量分

1)低合金钢中合金元素总含量小于或等于5%;

2)中合金钢中合金元素总含量在5%~10%之间;

3)高合金钢中合金元素总含量大于或者等于10%;

2.按合金元素种类分

有铬钢、锰钢、铬锰钢、铬镍钢、铬镍钼钢、硅锰钼钒钢等。

3.按主要用途分类

(1)结构钢

1)建筑工程结构钢

2)机械制造用结构钢

(2)工具钢

(3)特殊性能钢

合金钢

合金钢的种类很多,通常按合金元素含量分为低合金钢(高合金钢(含量>10%));按质量分为优质合金钢和特殊合金钢;按特性和用途分为合金结构钢、不锈钢、耐酸钢、耐磨钢、耐热钢、合金工具钢、滚动轴承钢、合金弹簧钢和特殊性能钢(如软磁钢、永磁钢、非磁性钢等)。

各国的合金钢体系随各自的资源条件、生产和使用条件不同而不同。国外过去发展了镍、钒钢体系,而我国则发现了以硅、锰、钒、钛、铌、硼、铅和稀土为基础的合金钢体系。合金钢约占钢总产量的10%,一般用电炉冶炼。按用途,合金钢可分为8大类,即:合金结构钢、弹簧钢、轴承钢、合金工具钢、高速工具钢、不锈钢、耐热不结垢钢、电工硅钢。

调质钢

1、中碳合金钢,合金元素含量较低;

2、强度高;

3.用于高温螺栓、螺母等。[8]

弹簧钢

1、碳含量比调质钢高;

2经过调质处理,强度更高,抗疲劳性能更高;

3为弹簧材质。

滚动轴承钢

1、高碳合金钢,合金含量较高;

2、硬度、耐磨性高且均匀;

3适用于滚动轴承。

合金工具钢

又称测量工具钢

1、高碳合金钢,合金元素含量低;

2、具有较高的硬度和耐磨性,机械加工性能好,稳定性好;

3用于测量工具材料。

特殊性能钢

1.低碳高合金钢;

2、耐腐蚀性能好;

3.用于耐腐蚀,有的可用作耐热材料。

耐热钢

1.低碳高合金钢;

2.耐热性良好;3.

多用作耐热材料,有的可用作耐腐蚀材料。

低温钢

1.低碳合金钢,根据耐低温性能要求,合金元素可高可低;

2、耐低温性能好;

3.用于低温材料(特种钢为镍钢)。

根据碳化物倾向进行分类

根据钢中各种元素形成碳化物的倾向,合金钢可分为三类:

合金钢

①强碳化物形成元素,如钒、钛、铌、锆等。

只要有足够的碳,这些元素在适当的条件下,就会形成自己的碳化物;只有在碳缺乏或高温的条件下,它们才会以原子状态进入固溶体。

②碳化物形成元素,如锰、铬、钨、钼等。这些元素一部分以原子状态进入固溶体,另一部分形成置换型合金渗碳体,如(Fe,Mn)3C、(Fe,Cr)3C等。若含量超过一定限度(锰除外),则形成自身的碳化物,如(Fe,Cr)7C3、(Fe,W)6C等。

③不形成碳化物的元素,如硅、铝、铜、镍、钴等,这些元素一般以原子状态存在于奥氏体、铁素体等固溶体中。合金元素中有些比较活泼的元素,如铝、锰、硅、钛、锆等,极易与钢中的氧、氮结合生成稳定的氧化物和氮化物,一般以夹杂物形式存在于钢中。锰、锆等元素还与硫形成硫化物夹杂。当钢中含有足够量的镍、钛、铝、钼等元素时,可以形成不同类型的金属间化合物。有些合金元素,如铜、铅,若含量超过其在钢中的溶解度,则以比较纯净的金属相存在。

按相变点分类

钢的性能取决于钢的相组成、相的成分和结构、钢中各相的体积成分及相对分布状态。合金元素就是通过影响上述因素而起作用的。对钢的相变点的影响主要是改变相变点在钢中的位置,大致可归纳为以下三个方面:

①改变相变点温度。一般来说,扩大γ相(奥氏体)区的元素,如锰、镍、碳、氮、铜、锌等,使A3点温度降低,A4点温度升高;反之,缩小γ相区的元素,如锆、硼、硅、磷、钛、钒、钼、钨、铌等,则使A3点温度升高,A4点温度降低。只有钴使A3和A4点温度都升高。铬的作用比较特殊,铬含量小于7%时,A3点温度下降,大于7%时,A3点温度升高。

②改变共晶点S的位置。减少γ相面积的元素将使共晶点S的温度升高;扩大γ相面积的元素则起相反作用。另外,几乎所有的合金元素都会降低共晶点S的碳含量,使S点左移。但碳化物形成元素如钒、钛、铌等(包括钨和钼)在含量达到一定限度后,会使S点右移。

③改变γ相的形状、尺寸和位置。这种作用比较复杂,一般在合金元素含量较高时能引起明显的变化。例如,当镍或锰含量较高时,可使γ相区扩大到室温以下,使钢成为单相的奥氏体组织;当硅或铬含量较高时,可使γ相区收缩到很小的尺寸,甚至完全消失,使钢在任何温度下都成为铁素体组织。[9]

品牌编号公告

编辑

合金金牌的一般命名原则

合金钢的碳含量、合金元素的种类、合金元素的含量都应在牌号中体现。

例:合金弹簧钢60Si2Mn

碳含量~0.6%;硅含量~2%;锰含量Mn~1%。

结构钢新闻

编辑

低合金结构钢

1、性能特点:强度高,有足够的塑性和韧性,焊接性能良好。广泛应用于建筑、桥梁等。

2.化学成分特点低碳钢(碳含量

3.热处理特性一般不进行热处理。

4.常用钢种有16Mn、15MnTi等[10]

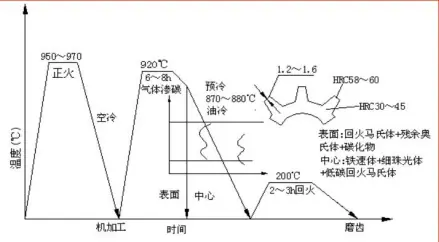

合金渗碳钢

1、性能特点:用于制造表面要求坚硬耐磨,心部要求韧性好、耐冲击的零件,如齿轮、凸轮等(有良好的渗碳能力和淬硬性)

2、化学成分特征:低碳钢(碳含量0.1~0.25%);主要合金元素有Cr、Mn、Ti、V等,其主要作用是提高淬透性、防止过热。

3、热处理特点:预先热处理为正火、渗碳,其次为淬火、低温回火。以20CrMnTi为例生产汽车变速箱齿轮,其工艺路线为:锻造—正火—齿形加工—局部镀铜—渗碳—预冷淬火、低温回火—喷丸—磨齿。

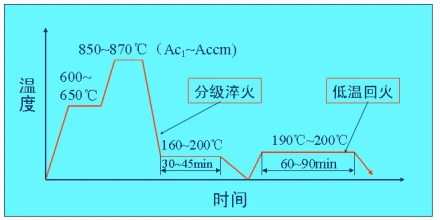

4、常用钢种20Cr、20CrMnTi20CrMnTi钢汽车变速箱齿轮热处理工艺曲线如图所示:

标题

合金调质钢

1.性能特点经淬火、回火处理后,具有较高的强度、良好的塑性和韧性,即具有良好的综合力学性能。

2、化学成分特征:中碳钢(0.3~0.5%),主要合金元素有Cr、Mn、Ti、Mo等,主要作用是提高淬透性、细化晶粒、防止过热。

3、热处理特点:预备热处理为退火或正火,最终热处理为淬火+高温回火。

4、常用钢种有40Cr、40CrMn等。40Cr材质的拖拉机连杆螺栓生产工艺流程为:锻造→正火→粗加工→调质→精加工→装配

合金弹簧钢

1。性能特征:生产各种弹性组件,例如线圈弹簧,叶弹簧等。需要具有较高的弹性极限,高屈服强度比,高疲劳强度和足够的韧性。

2。化学成分特征:碳含量(0.5〜0.7%),合金元素主要包括MN,SI,CR,V,MO等。主要功能是提高可耐用性和降温稳定性并防止发脾气。

3。热处理特征

(1)热形成弹簧(尺寸≥8毫米)切割,加热(AC3+〜100°C),形成,残留热量,中等温度(〜430°C)和产物

(2)冷弹簧(尺寸≤8毫米的小弹簧)遮挡,冷钢丝冷滚动,低温退火和产品

4。常用的钢等级:60SI2MN

滚动轴承钢

1。性能特征需要高强度和硬度,高弹性极限和接触疲劳强度,足够的韧性和耐用性,高磨损性以及一定程度的耐腐蚀性。

2。化学成分特征高碳(0.95%

3。热处理特征预热的治疗是在球体上进行退火,最终的热处理是淬火 +低温回火。生产过程如下:滚动,锻造,球体化退火,加工,淬火,淬火和低温回火,磨削,磨碎

4。常用的钢等级:GCR15,GCR15SIMN(请注意CR含量和C含量)。

工具钢报告

编辑

合金切割工具钢

切割工具钢应具有以下性能要求:

(1)高硬度(60小时以上)

(2)高磨损阻力

(3)高热硬度(红色硬度)

(4)具有一定的强度,韧性和可塑性

1。低合金切割工具钢

1。化学成分高碳含量(0.75〜1.5%);

2。热处理的特征:预处理是球状退火,最终的热处理是淬火 +低温回火。

3。普通钢9SICR和9MN2V9SICR圆形的淬火和回火过程,如图2所示:

图2标题

(2)高速钢

1。化学成分特性

①高C:0.7%~1.5%;

②添加CR可提高可耐用性;

③添加W和MO以改善硬度硬度;

④添加V提高了耐磨性。

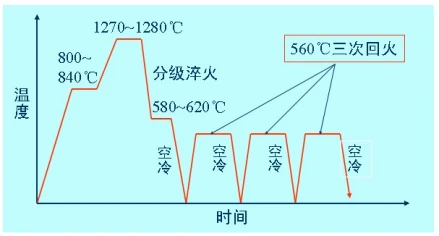

2。热处理特征:退火 + 1270℃淬火 + 560 ℃~580℃降温(三次)。

3。典型的钢等级W18CR4V,W6MO5CR4V2W18CR4V钢盘铣刀淬火和回火过程曲线,如图3:

图3标题

合金模具钢

1。冷工作钢用于制造在室温下塑料金属的模具,例如空白模具,冷头模具,剪切模具等(高碳钢> 0.9%)

(ii)热工作钢用于制造模具用于金属的热变形,例如热锻造模具,铸造模具等(碳含量0.3%〜0.6%,过高的C含量都会降低导热率)

合金规钢

1。用于制造测量工具的合金钢称为合金测量工具钢。

2。测量工具在使用过程中将受到磨损,并且必须具有高硬度和耐磨性以及高维稳定性。

3。为了提高尺寸稳定性,淬火后需要冷处理(-50℃〜-78℃)。

碳钢和

编辑

合金钢焊条

合金钢除碳钢以外的其他元素更多

合金钢是指包含其他合金元素的钢,一些钢除以硅和锰作为合金元素或脱氧元素外,还可以根据钢中的合金元素进行脱氧元素。

碳钢主要是指其机械性能取决于钢中的碳含量,通常不添加大量合金元素。

碳钢也称为碳钢,碳含量少于2%,碳钢通常还包含少量的硅,锰,硫和磷,碳钢可以根据其使用三个类别。 0.25%),中碳钢(WC0.25%-0.6%)和高碳钢(WC> 0.6%)[11]

通常,碳钢中的碳含量越高,硬度和强度越高,但可塑性越低。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/232354.html