1、新能源汽车带动铸造模具需求旺盛

1.1模具是“工业之母”,制造业带动行业稳定增长

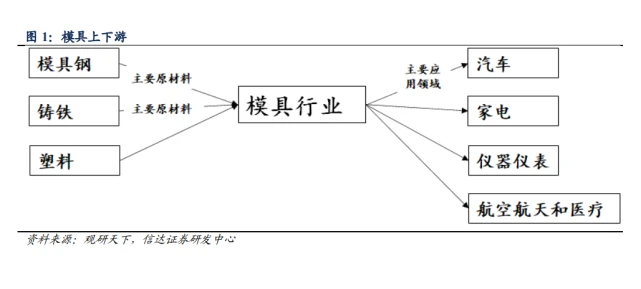

模具是迫使金属或非金属成型的工具,是工业生产中必不可少的工艺装备。模具生产的零件具有高效率、高一致性、低能耗、高精度/复杂性的特点。模具行业是技术密集型行业,其原材料主要是钢材、塑料等大宗商品。模具中使用的钢材就成为模具钢。模具钢的种类很多。模具钢的种类根据设计产品所需的特性来选择:例如,制造齿轮、轴等高强度运动零件,如精密模具,需要中碳调质钢。冷冲压模具需要高强度、高韧性的冷作模具钢。数控加工机床又称自动化机床,是模具的配套部件。他们通过设计加工程序来控制模具和其他部件的配合来生产成品零件。

制造业带动模具行业资本支出稳定增长,模具行业产值和销售收入相应逐步增长。模具作为“工业之母”,广泛应用于机械、电子、汽车、信息、航空等下游制造行业。模具工业的快速发展可以为制造业提供有力支撑。模具行业的产业带动比例约为1:100。即模具产业发展1亿元,可带动相关产业发展100亿元。我国作为制造业大国,制造业是我国经济增长的主要动力。制造业GDP同比增速稳定在30%左右。 2017年,我国模具制造资本支出1043亿元,同比增长11%,模具设备及工具资本支出474亿元,同比增长10%。 2019年,我国模具总产值2900亿,同比增长4%。模具行业销售收入2608亿元,同比增长2%。

1.2铝合金加工大势将带动铸造模具需求增长

不同类型的模具配备不同的零件加工工艺。根据加工工艺和加工对象,模具主要可分为冲压模具、塑料模具、铸造模具、锻造模具和橡胶模具五类。其中,冲压模具对应冲压工艺,应用于汽车覆盖件、结构件;塑料模具对应热固性和热塑性塑料加工,主要用于汽车内饰和家用电器;铸造模具对应铸造工艺,应用于汽车发动机、变速箱等复杂零件的加工;锻造模具对应锻造工艺,用于齿轮、轴承等的生产;橡胶模具对应橡胶压制成型工艺,用于轮胎生产。

新能源汽车轻量化是大势所趋,带动铝合金行业持续增长。 2020年,汽车工业协会发布《节能与新能源汽车2.0技术路线图》,其中政策对纯电动乘用车提出最高要求,要求纯电动乘用车整车轻量化系数降低2025年、2030年和2035年分别增长15%、25%、35%。在汽车轻量化材料中,铝合金密度低、价格低廉,是汽车轻量化更具性价比的替代材料。基于汽车销量、自行车铝消费量和汽车铝价格相关假设,我们预计汽车铝总规模将从2021年的1870亿元增长到2030年的3292亿元,年复合增长率为10% ,其中纯电动新能源汽车铝材料2030年市场规模为2033亿。

铸造是最重要的汽车铝加工技术,铝加工预计将带动压铸模具的需求。据《铝合金在新能源汽车行业应用现状及前景》统计数据显示,2017年我国铸造铝合金约占汽车铝合金市场份额的77%,锻造、轧制所占比重、挤压等加工工艺分别占3%、10%、10%。汽车轻量化改革带动铝合金材料边际增长,也带动铸造模具边际增长。

2、模具是压铸工艺的技术核心

2.1压铸岛、压铸机、模具是压铸工艺的主要组成部分

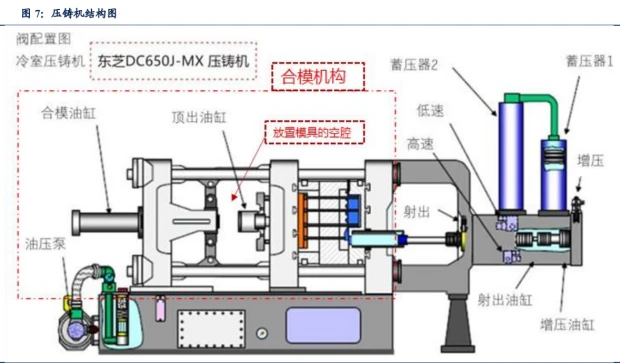

压铸工艺所需的设备主要包括压铸岛、压铸机、模具三部分。铸造是最广泛的铝加工技术,可分为重力铸造、低压铸造、高压铸造等。压铸工艺所需的设备可分为三部分:压铸岛、压铸机器、模具。压铸岛是压铸的场所,其核心是智能化、自动化。压铸岛是压铸机作业、铝合金浆料浇注、机器人拾取、成品检验等步骤进行的地方。压铸工艺流程为:压铸机合模→熔融合金浇注→压铸机注入料浆并保压凝固→取出产品进行质量检验→后续加工检验。压铸岛的核心是智能化和自动化。采用智能集成系统控制压铸机和机器人顺利完成上述任务。

压铸机是决定产品性能的核心设备。压铸机的主要功能是完成锁模→开模→向模具内注浆→保压成型→开模等工序。压铸机的核心部分是合模机构。在工作过程中,合模机构各部件的相对位置不断变化。合模机构需要满足产品压力要求的同时保证各部分材料在弹性变形范围内。压铸机的压力越大,凝固铸件的缩松铸造缺陷越低,气孔尺寸越小。因此,压铸生产的晶体较细,细晶层较厚,压铸件的工艺性能较高(抗压强度提高)。 。

模具是决定零件精度、支撑零件强度的关键。模具可分为成型部分、浇注系统、模架部分、溢流系统、温控系统等部分。成型部分是模具的核心,包括模芯(模芯)和其他结构件。中间的空间是型腔,它形成了压铸件的几何形状。因此,模具的设计决定了零件的形状和精度;浇注系统是熔融金属进入模具型腔的通道;溢流系统用于排除气体并储存冷金属渣和油漆灰;温控系统用于控制压铸模具的温度;模座部分用于连接固定定模部分(套板、底座等)。

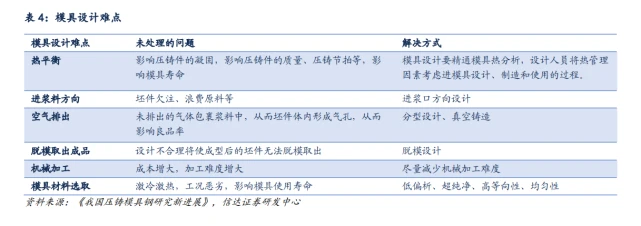

2.2模具制造难度大,模具有外部依赖性

制造压铸模具的难点之一是设计。压铸模具复杂,加工成本高。模具设计的难点在于需要考虑热平衡、脱模、送浆方向等诸多问题。 1)热平衡在模具的生产成本中所占的比例比较小,但会影响压铸件的凝固、压铸件的质量、压铸周期等,以及是影响模具整体使用寿命的关键因素。热平衡的设计实际上就是冷却管道的设计,包括冷却管道的位置设计、冷却水流量等; 2)送浆方向影响压铸件的质量和原材料的使用。如果设计不合理,会造成毛坯欠注射的问题,影响产品良率; 3)模腔内有空气会导致成型后产品成品率低。一般可采用分型设计,以利于气体排出。高端精密模具还采用真空铸造技术,解决了空气问题尚未消除的问题; 4)脱模设计体现在产品成型后的脱模过程中。设计不合理会导致产品卡在模具中而无法取出。制造压铸模具的第二个难点是模具原材料的选择。成型后需要将熔融浆料注入模具并冷却。加工过程中,模具型腔与高温金属直接接触,反复受到冷却和加热,工作条件恶劣。因此,提高模具的寿命是控制成本的关键。除了合理设计提高使用寿命外,模具原材料的选择和创新也至关重要。材料端要求具有较高的热稳定性、高温强度、耐磨性、韧性、导热性等性能。提高使用寿命的具体途径是1)去除钢中的气体和其他非金属元素,提高纯净度。例如,控制钢的硫含量在0.003%以下,可使模具寿命提高1.3倍。 2)降低Mn\Si\Cr等合金元素含量,减少钢的偏析。 3)模具具有短板效应,任何方向性能低下都会影响整体寿命。因此,可以提高各向同性和均匀性。

随着压铸模具变得更大、更精密,上述困难将会增加。模具精度越高,热平衡设计越复杂,机械加工难度越高,脱模设计时要考虑的因素越多,技术难度越高。模具的大型化对应于热平衡范围的增大,对材料的形状各向同性、均匀性、纯度等要求更高。

2.3模架是模具的核心部件,非标模架附加值较高

压铸模具的开发需要模架,模架具有外部依赖性。模具的技术密集性体现在模芯的设计上,而模架作为模具的“骨架”,要求配套模具大型化、精度提高。模具精度的提高也会提高配套模架的精度设计要求。并且在加工过程中,模板承担了加工过程中的全部荷载,因此模板也有结构强度的设计要求。由于压铸模架和压铸模具所涉及的加工有很大不同,压铸模架厂家会选择向压铸模架厂家订购模架,利用双方的生产优势,整体提高生产质量和效率。模架分为标准模架和非标准模架。非标模架具有更高的附加值。标准模架是指模架制造企业根据客户需求,采用各种规格的模架标准件,如模板、导柱、导套等,按照客户要求批量生产的成套模架。满足客户需求;非标模架组装在标准模具中。在框架的基础上,根据客户的不同要求进行深加工或精加工,如加工镶件、滑块、倾斜顶出块、浇注系统、冷却系统、顶出结构和抽芯结构等。 ,直到模芯可以安装一套完整的模架,以达到试模和生产效果。相对而言,非标模架需要更强的精加工能力和配套服务水平,也具有更高的附加值。模架是模具的主要成本之一,需要定期维护。在超大型模具的成本结构中,模架成本约占40%,模架结构和制造精度直接影响模具结构和锻件精度。为了保证模架的精度,应定期对模架进行检查和维护,定期检查(一般每年检查和维护一次)。

我们认为模架正在向非标准化、复杂化、精密化方向发展。模具正在向大型化、精密化、复杂化方向发展,模架也在升级换代: 1)非标准化发展。在按计划生产标准模架的基础上,模架制造企业开始提供各种非标准模架的供应,即按要求对标准模架进行深加工和精加工。 2010年,非标模架占全部模架销量的60-70%,且以大型、精密模具为主。随着集成压铸技术革命的推进,我们预计非标模架的比例将不断增加; 2)复杂性和精确性的发展。随着模具制造专业分工的深入,模具制造企业将更多的精加工工序转移到模架制造企业。因此,对标准模架产品的精加工项目越来越多,如加工流道孔、拉深材料等。杆孔、芯孔、推杆孔、冷却水孔、倾斜导柱孔、倾斜推杆孔等,安装定位环、定位器、闸套、推板导柱、支撑块等,这些复杂的精加工工程对模架制造工艺及其精度提出了更高的要求; 3)非标准化模架标准化程度不断提高。标准化有助于企业降低成本、提高效率。随着模板行业的发展,专业化制造技术不断深化,非标准化模板结构不断造型化、标准化、专业化生产。

大型压铸模架集中度高,大型模架厂家的稳定性至关重要。模具制造商一般从外部采购模架,大型模架的图案与模具相似。其中,科佳(长兴)模架制造有限公司占据80%以上的市场份额。超大型模具制造商广州卡迪和萨文达都对此感兴趣。科佳模架公司采购模架。为了提高产品质量,减少对外依赖,压铸企业将逐步开拓上游模具制造,发展一体化压铸模具。例如,文灿股份将文灿模具升级为文灿集团铸造研究院,研究模具制造。对于压铸企业来说,模架仍然需要外包。因此,集成压铸量增加后,模架供应商的稳定性将成为压铸企业的关键之一。科佳是领先的大型模架公司之一。科佳(长兴)模架制造有限公司是湖州第一家专业生产大型模架的企业。年产模架2000余套。从产能来看,目前大型新能源一体化压铸模架月产能可达6-7套,中小型压铸模架月产能可超过100套。由于公司订单饱和,产能不足,公司正在积极推进扩产项目。客户方面,科佳已与小鹏、蔚来等国内外知名品牌达成长期合作。科嘉将进一步发展与国内、北美、欧洲大型汽车品牌的合作,提高市场份额和全球竞争力。

3、一体压铸会增加模具的技术难度

3.1一体化压铸带动原材料、压铸机、压铸岛、模具全方位升级

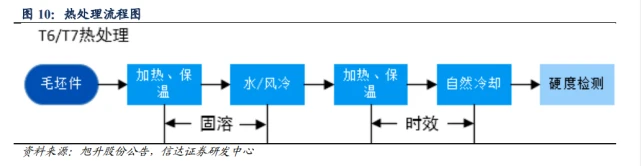

一体化压铸技术趋势明显,新能源汽车有望进一步降本增效。大型一体化压铸一般是指6000T以上的压铸技术。一体化压铸有利于减少零件数量,加快生产效率,降低质量,从而降低生产成本。对于目前采用一体压铸后地板的Model Y来说,采用大规模一体压铸技术:1)总重量减轻30%,制造成本降低40%; 2)零件数量较模型3减少79个,焊接点从700-800个减少到50个; 3)无需热处理,制造时间由1-2小时缩短至3-5分钟。压铸后需进行热处理以提高产品性能。在一般的压铸工艺中,压铸后需要进行热处理步骤。热处理可以提高沉淀硬化铸件和热轧合金的强度和硬度,从而弥补普通铝合金硬度低、耐磨性差、摩擦系数高等缺点。热处理一般有固溶和时效热处理两个过程: 1)固溶使合金中各相充分溶解,强化固溶体,提高合金的韧性和耐蚀性; 2)时效处理分为自然时效。人工老化,是指将材料在室温或更高温度下较长时间储存的过程。

一体化压铸有望推动原材料(铝锭)向免热合金的升级。热处理工艺可以提高产品性能,但也容易使产品变形,从而影响良率。而且热处理能耗较高,会增加生产成本,延长生产周期。无热合金本质上是添加其他金属元素以实现更高性能的铝合金材料。当原材料性能满足零件的需要时,生产端可以省略热处理环节,从而节省生产时间,解决热处理带来的产品变形问题。问题。我们相信,一体化压铸的趋势将带动原材料向免热合金的升级。一体化压铸支撑大型压铸机和大型工厂,给行业造成了资金壁垒。压铸机是一体化压铸的核心设备之一。零件规格越大,相应压铸机的吨位越高。压铸机越大,就会增加公司的投资资金。一般来说,投入产出比约为1:1.2,即资金和设备投资1亿,可支撑年收入1.2亿。另一方面,压铸岛也需要扩大,相应的厂房也需要扩大。因此,企业进入集成压铸行业需要大量的资金支持,集成压铸行业的资金壁垒较高。

模具普遍采用外购,模具大型化、精密化凸显行业技术壁垒。一般压铸厂家不具备大型压铸模具的设计能力,因此外部采购是解决方案。模架作为模具骨架,模具制造商一般从外部采购,以提高质量和效率。模具的热平衡、模芯设计等技术难度随着尺寸和精度的增加而增加。另外,大型压铸考虑解决排气问题,采用真空压铸工艺,进一步增加了模具难度。模具是集成压铸技术升级的核心之一。大型一体化压铸技术配套模具需求大幅增长。我们认为新能源汽车是最早实现一体化压铸的车型。我们做出以下假设来估算大型一体化压铸模具的需求: 1)根据主要电动汽车企业2021年的销售数据预测2022年的销量。2022年至2025年每年为30辆。 %增长率,2025年至2030年将以20%的增长率增长; 2)一体式压铸车型目前为特斯拉Model Y,随着造车新势力的跟进,未来一体式压铸车型的渗透率将持续提升; 3)可实现的一体式压铸件数量为4个,目前特斯拉的一体式压铸件是后地板,预计未来会逐渐增加; 4)行业处于发展初期,良率较低,未来仍将持续提高; 5) 模具寿命 假设为80,000次。我们预计,2030年大型压铸模具需求量为1281套,2025年为448套。未来,随着压铸一体化进程的推进,模具需求量将大幅上升。

3.2“低端混战,高端缺失”,大型压铸模具集中度高

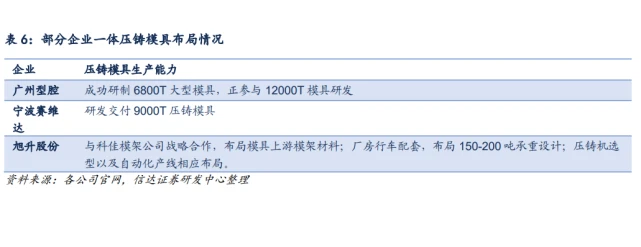

铸造模具与压铸吨位相关,大型一体化压铸模具供应商高度集中。铸造模具企业可分为三类: 1)模具厂,作为整机(车)厂的分厂或车间,定位为汽车集团内部铸造厂,仅为公司生产模具。品种比较专一,集中度较高。 。这类配套模具分厂或车间基本能满足企业模具的自给需要,一般不对外销售。但有时也会将一些难度较大、时间紧迫的模具设计和生产任务安排给专业的模具供应商来完成; 2)模具厂是一家面向多个客户的专业铸造模具企业。其主要特点是根据下游市场的需求进行产品研发,并承接各行业所需的各种铸造模具订单。可适应多个客户对模具的不同需求。设备先进,工艺精良,产品门类齐全,产量、品种受客户订单影响较大,竞争力强; 3)铸造模具企业规模较小,设计能力、技术水平、装备水平较低,生产中低端产品专注于铸造模具的企业一般服务于少数客户,生产少数特定模具产品。整个模具制造商的竞争格局处于“低端混战、缺乏高端”的阶段。大型综合压铸模具生产企业少,集中度高。国内中高端模具制造商有萨文达、广东卡迪、臻智等。旭升有限公司是一家汽车零部件企业,但该公司是模具起家的,所以有模具设计的能力。 2022年10月战略投资科佳模架公司后,模具设计可匹配市场上大型压铸机吨位。

4、投资分析

旭升股份:以模具起家的铝加工平台公司,与模架战略合作领军者科嘉

公司的成长可分为四个阶段,逐步打造铝加工平台公司。初创阶段(2003-2007年)、巩固阶段(2008-2011年)、转型发展阶段(2012-2015年)、加速扩张阶段(2016年至今)。 1)初创期和整合期,公司主营业务为铝压铸工业零部件。公司成立于2003年,开始从事模具加工业务。成立初期,为公司主要客户海天塑机提供注塑机备件。 2005年开始向上海艾尔高性能泵有限公司提供泵头、泵体等产品,并在巩固阶段与这些重点客户建立了长期合作关系。 2)转型发展阶段开始,公司进军新能源汽车市场。现阶段,公司逐步转型为新能源汽车铝压铸件。 2013年开始与特斯拉合作,逐步成为特斯拉的一级供应商。从单个零部件开始,逐步生产特斯拉变速箱、电池组件等核心部件,并开始供应组装油泵等部件。 2016年,新能源汽车开始爆发,特斯拉业绩进入高速通道,公司产能和业绩也爆发式增长。目前,公司已成为汽车精密铝合金零部件的领军企业之一。

公司汽车产品覆盖新能源汽车核心系统。公司目前产品分为汽车、工业、模具三大板块。汽车产品涵盖新能源汽车传动系统、悬架系统、电气系统、电池系统、液压系统等核心系统零部件。工业产品包括清洗机配件、电机配件、注塑机配件等。模具产品主要为铝压铸产品外壳,公司拥有独立设计模具的技术。

公司进军家用存储赛道,打开增长天花板。家庭储蓄行业未来仍将保持高增速(2022年至2025年复合增长率达99%),是目前最繁荣的赛道之一。公司发布关于获得客户家具储能产品指定铝件的公告。户储定点项目生命周期为5年,年销售总额约6亿。该公司预计将于2022年第四季度开始量产。该公司获得欧洲铝瓶指定,并深化其铝加工平台。公司子公司和盛铝瓶已被欧洲一家餐饮设备、奶油充量器等铝瓶进口商和经销商指定开发铝瓶。铝瓶项目预计年销售总额约8亿元人民币。该公司预计将于2022年第四季度开始逐步量产。从性能角度来看,铝瓶具有低温冲击性能好、重量轻(与钢瓶相比)、耐腐蚀性强等优点。适用于储存标准气体、特种气体、食品级气体等;从能源消耗角度来看,铝瓶是可回收的,具有回收能耗低、低碳排放的特点;从行业趋势来看,铝瓶符合差异化、高端化消费的发展方向。公司铝瓶项目被指定为欧洲餐饮设备产品经销商。我们认为,公司业务拓展的成功有望引领行业潮流,推动国内铝瓶对钢瓶的替代。

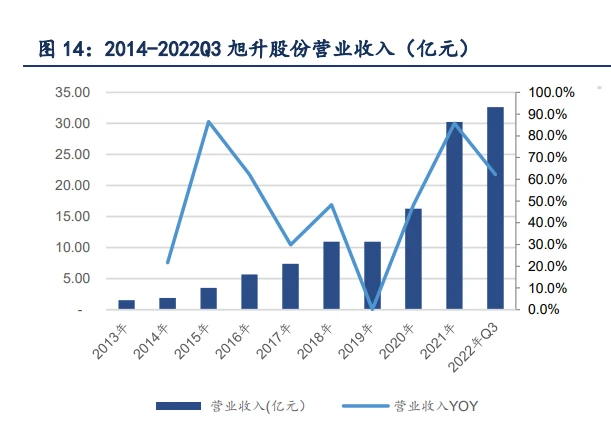

公司业绩已进入快速增长阶段。 2019年至2021年,公司营业收入从10.97亿元增至30.23亿元,整体保持快速增长趋势,3年CAGR达40.20%。 2019年至2021年、2022Q3,公司归属于母公司净利润分别为2.07、3.33、413、4.85亿元,同比增幅分别为-29.66%、61.10%、24.16%、46.2%。在全球绿色和低碳转型的政策环境下,预计特斯拉和大城市等主要的国内外新能源汽车制造商的生产和销售将进一步增加。汽车零件公司将相应地受益,并有望进一步扩大公司的业务规模。

该公司与特斯拉有深深的联系,并具有高度的客户集中度。在2021年,该公司的前五名客户占收入的66.2%,其中特斯拉占39.93%的占收入,Sekoly占9.55%,ZF占6%,大城市汽车占5.4%,Polestar占5.32%。该公司于2013年开始与特斯拉合作,特斯拉仍然是其最大的客户。近年来,该公司积极扩大其业务范围,现在涵盖了“北美,欧洲和亚太地区”的三个主要全球新型能源汽车消费区,并为相应的主要客户或潜在客户制定了布局北极星,CEAI FU,大城市,CATL等地区已成为公司的重要客户之一。

与Kejia Mold Base Company的战略合作,加深了大规模集成模具铸造的布局。该公司于2022年10月31日发布了公告。该公司与Kejia(Changxing)Mold Base Manufacturing Co.,Ltd。签署了一项战略合作协议,以开发用于新能量汽车的大型集成车身结构的模具其他产品。与流程应用领域建立战略合作关系。大规模综合压铸的技术困难之一是生产大型集成模具模具。该公司具有独立的霉菌开发能力,霉菌基础是需要在霉菌生产中购买外包的产品。该公司与领先的模具基础公司Kejia合作后,保证了模具基础的供应,并共同开发了大规模的集成模具铸造模具,加深了综合模具铸造的布局,并迅速进入了核心客户。

(本文仅供参考,不代表本行任何投资建议,如需使用相关信息,请以报告原文为准。)

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/271904.html