本发明涉及钢合金领域,具体涉及一种模具钢,还涉及上述模具钢的制备方法。

背景技术:

1、热作模具应用最广泛、最具代表性的钢种是H13钢,牌号:4cr5mosiv1。 该钢具有较高的淬透性和抗热裂性,含碳量和钒含量较高,具有良好的耐磨性。 良好,韧性相对减弱,耐热性好,在较高温度下强度和硬度良好,耐磨性和韧性高,综合力学性能优良,抗回火稳定性高。 但在锻压模具中使用时,由于工件温度较高(1000℃-790℃)而冷却液温度较低,模具表面很容易因疲劳裂纹而产生疲劳裂纹。冷热交替影响。

技术实现思路

1.有鉴于此,本发明提出一种模具钢,以提高锻模和冲压模具的硬度和抗热疲劳性能,提高其寿命。

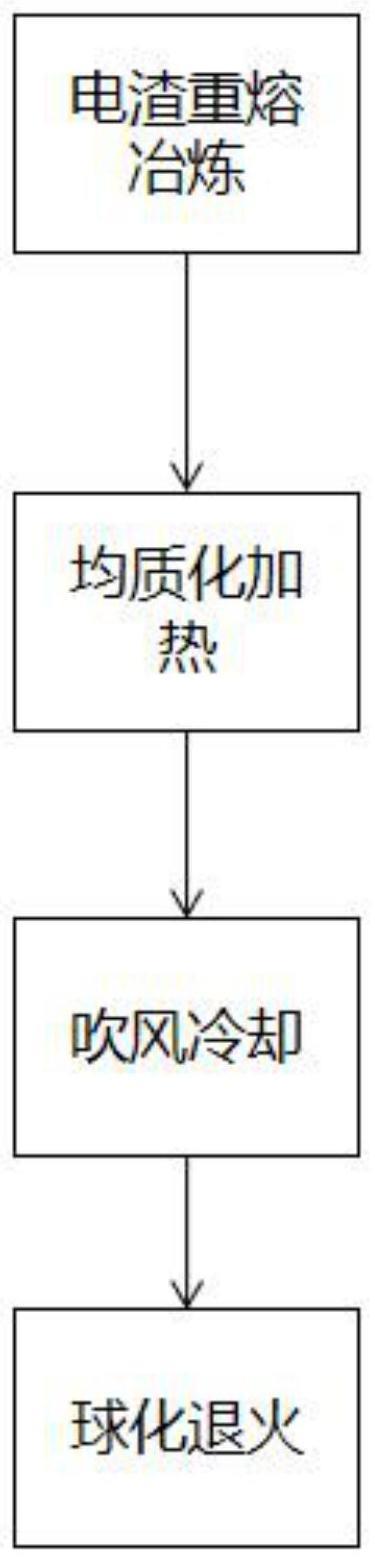

2、一种模具钢,由电渣重熔熔炼、均匀化加热、吹冷、球化退火制备而成,其化学成分为:c:0.38-0.42%,以质量百分比计,si:0.30-0.45% 、mn:0.70-0.85%、cr:2.55-2.80%、mo:2.30-2.50%、v:0.80-1.00%、ni:0.30-0.50%、co:2.50-3.00%、余量为Fe及杂质。

3、本发明优化了c、cr含量,添加了Mo、Ni、Co元素,综合考虑不同元素碳化物在淬火过程中溶入奥氏体的规律及其细化晶粒的作用,采用特殊工艺制备而成具有硬度高、抗热疲劳性能好,使用过程中不易产生热疲劳裂纹,可延长锻模、冲压模具的使用寿命。 使用寿命比现有h13热作模具钢长50-80%。

4、进一步地,所述杂质包括p,p:≤0.02%。

5、进一步地,所述杂质包括s,s:≤0.010%。

6、进一步地,所述杂质包括n,n:≤0.005%。

7、进一步地,所述模具钢的液态碳化物含量≤0.001%。

8、同时,本发明还提出了一种模具钢的制备方法,包括以下步骤:电渣重熔熔炼:将合金原料熔化后倒入钢包中,炉外精炼,炉内真空脱气。 vd炉,浇入钢锭,进行电渣重熔熔炼; 均匀化加热:将电渣重熔冶炼的钢锭退火,放入箱式炉中加热。 加热温度为1260-1310℃。 加热后,钢坯进行滚圆,经去应力退火后加热至1030-1130℃,锻造轧制成钢; 钢材经吹气冷却后,放入加热炉进行球化退火,冷却至490-510℃出炉。

9、进一步地,均质加热温度为1260-1310℃时的保温时间为15-20小时。

10、进一步,所述球化退火包括: 第一步:将钢材放入加热炉中,以90-100℃/h的速度加热至730-800℃; 第二步:将钢材以90-100℃/h的升温速度升温至850-880℃; 第三步:以≥50℃/h的速率将钢快速冷却至800℃; 第四步:将钢缓慢冷却至660-700℃; 第五步:将钢缓慢降温至520-570℃。

11、进一步地,所述球化退火的第一步保温时间为6-8h,第二步保温时间为5.5-7h,第四步保温时间为9-11h,第五步保温时间为3.5-4.5h。

12、c元素的作用。 C元素是碳化物的组成元素之一。 有些元素固溶在基体中,提高基体的强度。 c元素含量不应高于0.42%,使钢水在凝固过程中较少或不产生液态碳化物; c元素不应低于0.38%,以便热处理后能达到适当的硬度。

13、钼元素的作用。 Mo元素是碳化物形成元素。 在非平衡冷却条件下,Mo元素形成的碳化物发生相变,生成亚稳态m2c碳化物,呈片状和扇形分布。 凝固冷却后,m2c在锻造、加热、保温过程中分解为细小的m6c+mc,并使其易于均匀分布,增加钢的韧性,提高其热塑性。 为了提高碳化物的稳定性以及钢的强度和耐磨性,本发明的MO含量为2.30-2.50%。

14、cr元素的作用。 Cr元素不低于2.55%,大大降低珠光体中碳的浓度和奥氏体中碳的最终溶解度,促进碳化物的析出,提高钢的强度和硬度,减缓奥氏体化。 斯氏体的分解速度显着提高钢的淬透性; Cr元素不高于2.80%,使大颗粒m23c6碳化物含量低于4%,提高钢的韧性。

15、v元素的作用。 v元素是强碳化物形成元素。 它与钢中的c元素结合形成高硬度、高强度的MC碳化物,是钢耐磨性的决定性结构因素。 溶解的v元素可以大大增强钢的二次硬化,而残留的碳化物vc则可以大大增加钢的耐磨性。 因此,本发明设计的v元素含量为0.80-1.00%。 v元素含量不低于0.80%,以形成足够量的mc碳化物。 当v含量低于0.80%时,MC碳化物数量相应减少,使钢的耐磨性降低。 v的最大含量不高于1.00%,使模具在使用过程中不会因液态碳化物而破裂。

16、Si元素强化铁素体,增强钢在热处理时的二次硬化能力,降低钢的临界冷却速度,提高钢的淬透性。 本发明中,si控制在0.30-0.45%。

17、Mn元素提高钢的韧性、强度、硬度和耐磨性。 本发明中,mn控制在0.70-0.85%。

18、钴元素与铁形成连续固溶体。 Co在使用过程中抑制和延缓其他元素碳化物的析出和聚集,显着提高钢的热强度和高温硬度。 本发明中,co控制在2.50-3.00%。

19、Ni元素与铁无限固溶,扩大铁的奥氏体区,降低a3点,稳定奥氏体,降低各元素的扩散速度,提高淬透性,增加钢的强度,提高抗疲劳性能钢材。 本发明中,Ni控制在0.30-0.50%。

20、P是合金中有害元素,增加合金的冷脆性,使焊接性能变差,塑性降低,冷弯性能变差。 因此,本发明优选的p含量≤0.02%。

21. S是形成非金属夹杂物的元素。 为了改善和消除s与fe等其他元素形成的低熔点非金属夹杂物的危害,控制适量的mn和s形成mns。 然而,mns沿轧制方向延伸,导致轧制方向的韧性降低。 ,希望s含量越低越好。 本发明要求s≤0.010%。

22、n元素与c元素类似,与合金元素形成氮化物。 氮化物通常在凝固开始时作为第一析出相析出。 在随后的凝固过程中受热力学的影响很容易长大。 但氮化物作为第二相,提高了钢的强度和耐磨性。 控制第二氮化物相的尺寸和数量。 本发明中,n控制为≤0.005%。

技术特点:

1.一种模具钢,其特征在于:该模具钢采用电渣重熔熔炼、均匀加热、吹冷、球化退火工艺制备而成,其化学成分为:c:质量百分比0.38。 -0.42%,si:0.30-0.45%,mn:0.70-0.85%,cr:2.55-2.80%,mo:2.30-2.50%,v:0.80-1.00%,ni:0.30-0.50%,co:2.50- 3.00%,余量为Fe及杂质。

2.根据权利要求1所述的模具钢,其特征在于:所述杂质包括p,p:≤0.02%。

3.根据权利要求1所述的模具钢,其特征在于:所述杂质包括s,s:≤0.010%。

4.根据权利要求1所述的模具钢,其特征在于:所述杂质包括n,n:≤0.005%。

5.根据权利要求1-4所述的模具钢,其特征在于:所述模具钢的液态碳化物含量≤0.001%。

6.根据权利要求1-5任一项所述的模具钢的制备方法,其特征在于:包括以下步骤:

7.根据权利要求6所述的模具钢的制备方法,其特征在于:均质化加热温度1260-1310℃阶段的保温时间为15-20小时。

8.根据权利要求6所述的模具钢的制备方法,其特征在于:所述球化退火包括:

9.根据权利要求8所述的模具钢的制备方法,其特征在于:所述球化退火第一步保温时间为6-8h,第二步保温时间为5.5-7h,第四步保温时间为9-8h。 11h,第五步保温时间为3.5-4.5h。

技术总结

本发明提供了一种模具钢及其制备方法。 该模具钢采用电渣重熔熔炼、均质加热、吹炼冷却、球化退火制备而成,其化学成分为:质量百分比C:0.38~0.42%、Si:0.30~0.45%、Mn:0.70~0.85。 %,Cr:2.55~2.80%,Mo:2.30~2.50%,V:0.80~1.00%,Ni:0.30~0.50%,Co:2.50~3.00%,余量为Fe及杂质。 本发明优化了C、Cr含量,添加Mo、Ni、Co元素,综合考虑淬火过程中不同元素碳化物溶入奥氏体的规律及其细化晶粒的作用,采用特殊工艺制备而成,具有高硬度。 、抗热疲劳性能,使用过程中不易出现热疲劳裂纹,可延长锻模、冲压模具的使用寿命。

技术研发人员:李东、梁景斌、尤晓东

受保护技术使用者:禾业科技有限公司

技术研发日:

技术公告日期:2024/1/13

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/3238.html