前言

压铸是现代金属压力加工技术中迅速发展起来的一种高效率、低切削金属成形精密铸造方法。 它已广泛应用于国民经济各行各业,除应用于汽车摩托车、仪器仪表、工业电器外,还广泛应用于家用电器、农业机械、收音机、通讯、机床、交通、造船、照相机、钟表、计算机、纺织设备等行业[1]。 模具材料是模具设计、热处理和制造环节的主体。 它在模具工业中占有重要地位,对模具制造工艺难度、模具热处理工艺是否恰当、模具寿命长等起着主导作用。

1 压铸模具材料的性能要求

1.1压铸模具失效的主要原因

1)热疲劳

热疲劳是由于压铸过程中模具反复冷却和加热产生的热应力,导致裂纹逐渐产生。 其形状大多呈网状,也称裂纹,也有一些呈放射状。 这些模具表面浅层的微裂纹一般是可以修复的。 如果热疲劳裂纹深入基体,模具修复会导致模具尺寸超差,或者由于压铸过程中的机械应力或热冲击,热疲劳裂纹会扩展为宏观裂纹,引起模具失效。

2)严重脆裂

压铸模具的脆性开裂首先形成宏观大裂纹,然后迅速扩展。 引起脆裂和失效。 原因很多,如压铸操作不当造成机械过载和热冲击、加工质量差、模具承载能力减弱、模具设计不合理造成应力集中等。模具材料韧性不足是其内在原因。脆性开裂的原因。 。

3)侵蚀(腐蚀)

在压铸过程中,熔融金属通过压力注入压铸模具型腔。 在某些情况下,熔融金属和模具之间会发生反应,导致模具材料溶解,本质上是侵蚀和腐蚀的结合。 主要影响因素有:铸造合金的温度和成分、模具设计和表面处理等。

4)崩溃

塌陷是指压铸过程中模具凹陷或其分型面塌陷。 这是由于模具材料的热强度太低造成的。 压铸温度越高,塌陷的可能性就越大。

1.2压铸模具材料的性能要求

压铸模具的使用寿命与压铸模具的材料密切相关。 压铸模具零件主要分为与熔融金属接触的零件、滑动配合零件和模架结构零件。 在金属压力铸造生产过程中,压铸模腔、浇口等部件与高温、高压、高速的熔融金属直接接触。 一方面受到熔融金属的直接冲蚀、磨损、高温氧化和各种腐蚀; 另一方面,由于生产效率高,模具温度升降十分剧烈,形成周期性变化。 因此,要求压铸模具用钢具有较高的抗热疲劳性、导热性、良好的耐磨性、耐腐蚀性和高温力学性能。

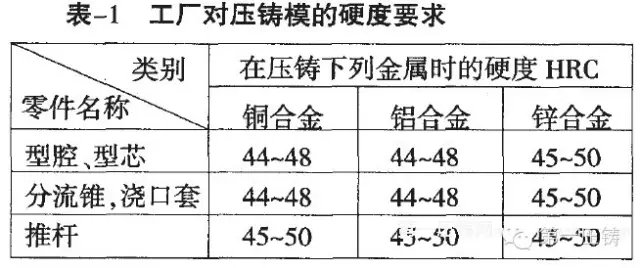

压铸模具的材料选择主要由铸造金属的温度和铸造金属的类型决定。 温度越高,压铸模具的损坏和磨损越严重。 由于压铸模具各部件的工作条件不同,受到铸造金属不同的冲击和磨损,因此压铸模具的硬度要求应根据零件的用途和铸造金属的类型而有所不同。 例如,磨损严重的零件应具有较高的硬度; 在受热条件下工作的零件应具有较高的热疲劳性能和高温性能。 表11为某厂对压铸模具的硬度要求,供参考。 每个工厂要求的硬度不同,应根据具体情况确定。

2 锌合金压铸模具钢材及选用

锌合金的熔点为400~430℃。 锌合金压铸模具的表面温度不会超过400℃。 由于工作温度较低,除了常用的模具钢外,还可以采用合金结构钢来制造模具。 甚至可以使用低碳钢。 经过中温固体碳氮共渗、淬火、低温回火后,使用效果也很好。 制造锌合金压铸模具常用的材料有:合金结构钢,如40Cr、30CrMnSi、40CrMo等; 模具钢5CrNi。 Mo、5CrMnMo、4Cr5MoSiV、4Cr5M0SiV1、3Cr2W8V、CrWMn等

锌合金压铸模具寿命:合金结构钢可达20万至30万模,模具钢可达100万模。 国外锌合金压铸模具水平基本为30万~50万模次,有的可达100万模次。

3 铝合金压铸模具钢材及选用

3.1 铝合金压铸模具的使用条件

铝合金压铸模具的使用条件比较恶劣。 铝合金熔体的温度通常在650~700℃左右。 以40-180m/s的速度压入模具型腔,压力约为20-120Mpa,保压时间为5-20s,每次注射间隔时间约为20-70s。 模具型腔表面受到高温、高速铝液的反复冲击。 产生更大的压力。 目前,我国压铸模具的失效模式大部分是由热疲劳裂纹引起的。 随着模具寿命的提高。 模具失效的主要形式是液态铝合金对模具的溶解和粘附腐蚀。

因此,铝合金压铸模具的寿命取决于两个因素,即是否发生粘模和型腔表面是否出现裂纹。

3.2 铝合金压铸模具钢的性能要求

根据铝合金压铸模具的使用条件和常见失效模式,对铝合金压铸模具用钢的主要性能要求为:

1)具有较高的抗回火性和冷热疲劳性能。

连续大批量生产并长期暴露在一定温度下的铝合金压铸模具应继续保持其高硬度,不应粘在模具上或产生氧化皮。 因此,模具应具有良好的抗氧化性和回火稳定性。 铝合金压铸模具表面在高温下反复加热和冷却,不断膨胀和收缩,产生交变热应力。 当这种应力超过模具材料的弹性极限时,就会发生重复的塑性变形,引起热疲劳。 同时,如果模具表面长期受到熔融金属的腐蚀和氧化,就会逐渐产生细小的裂纹。 大多数情况下,热疲劳是决定压铸模具寿命的最重要因素。

2)足够的强度、硬度、塑性和耐热性。

铝合金压铸模具在注射熔融金属时承受高温、高压和热应力,容易产生变形甚至开裂。 因此,模具钢应具有足够的高温强度和韧性,并在工作温度下具有较高的硬度和耐热性。

3)良好的导热性。铝合金压铸模具暴露在

以保证在600~700~C高温下的其他性能。 必须具有良好的导热性。

4) 良好的抗熔融金属损坏能力。配合压铸机

随着尺寸的增大,压铸压力也随之增大,从低压20~30MPa到高压150~500MPa。 高温高压铸造会产生明显的熔体损伤,模具对此应有较大的抵抗力。 为此,模具材料必须具有较大的高温强度。 与熔融金属的亲和力较小,模具表现出较小的粗糙度,并附有适当的保护层,如氧化模具和氮化层,而不存在脱碳层。

5)淬透性好,热处理变形小

压铸模具的一般制造方法是用退火后的模具材料雕刻出型腔。 然后热处理以获得所需的硬度,或先对模具材料进行热处理以获得所需的硬度,然后雕刻型腔。 先雕刻型腔再热处理的制造方法,硬度和强度高,不易产生熔损和热疲劳。 无论采用哪种方法进行热处理,都需要获得均匀的硬度,因此要求有良好的淬透性,特别是先雕刻型腔再进行热处理时。 必须采用热处理变形小的材料,特别是大型模具。 重要的。

3.3铝合金压铸模具钢

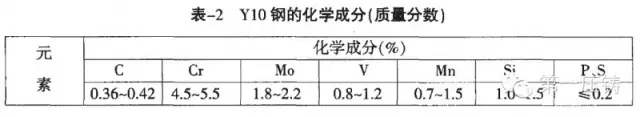

目前,我国常用的铝合金压铸模具钢有4Cr5MoSiV 1(H13)、4Cr5MoSiV(H11)、3Cr2W8V以及新钢号4Cr5Mo2MnSiV1(Y10)和3Cr3Mo3VNd(HM3)。 3Cr2W8V拉伸钢的抗回火性能和热稳定性能最好具有足够高的耐热性,但由于钨含量较高,导热系数下降,钢的热膨胀系数也较大。 因此,抗冷热疲劳性能较差,模具型腔表面容易出现冷热疲劳裂纹。 4Cr5MoSiV1(H13)和4Cr5MoSiV(H11)钢的抗回火性能和热稳定性比3Cr2W8V钢稍差,但抗冷热疲劳性能比3Cr2W8V钢高得多。 H13钢制成的铝合金压铸模具的使用寿命比3Cr2W8V钢制成的模具要长得多。 新钢种4Cr5Mo2MnSiV1(Y10)钢是在4Cr5MoSiV1钢的基础上发展起来的新型铝合金压铸模具钢。 其化学成分见表2。

4Cr5Mo2MnSiV1(YIO)钢除了耐热性比3Cr2W8V钢稍差外,还具有其他力学性能,如冲击韧性和断裂韧性; 物理性能,如导热系数、热膨胀系数; 热处理变形性能、抗热疲劳性能、抗溶解损失等工艺性能均优于3Cr2W8V钢[2]。 与铝合金压铸模具配合使用,其使用寿命可提高1~10倍。 近年来,我国开发了马氏体时效钢,其抗拉强度已达到2500Mpa。 所研制的18350马氏体时效钢的化学成分如表3所示。

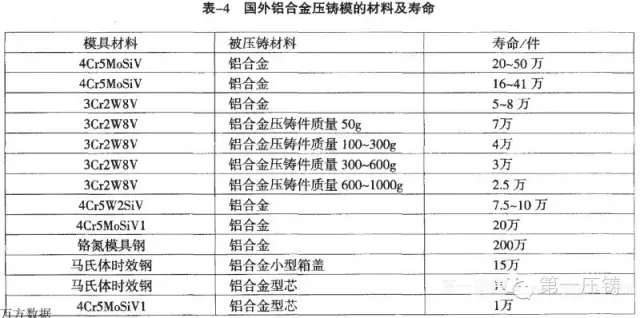

马氏体时效钢是一种含有镍、钼、钴、钛的超低碳高合金钢。 在820~950℃固溶后,得到高韧性的马氏体组织。 此时的硬度仅为30HRC左右。 可以进行机械加工,然后在 500°C 左右时效。 析出弥散的Ni-Ti、Ni-Mo金属间化合物可使硬度提高到50HRC以上,从而具有高强度、高韧性和良好的抗热疲劳性能。 马氏体时效钢模具具有极长的使用寿命。 例如压铸小箱盖,H13钢模具的寿命为5000~25000件。 改用马氏体时效钢后,模具寿命可达15万件,平均寿命提高10倍左右。 但由于马氏体时效钢镍含量较高,且价格昂贵,目前较少使用。 表4为国外铝合金压铸模具材料及使用寿命的参考数据。

4 铜合金压铸模具钢材及选用

4.1 铜合金压铸模具的工作条件及失效模式

1、工作条件

铜合金压铸模具的工作条件极其恶劣。 熔融铜的温度通常为940~980%,以10~20m/s的速度压入模具型腔。 压力约为40~100MPa,保压时间为2~10s,每次注射间隔时间约为15~35s。 因为铜液温度高,导热性能优良。 从工件传递到模具的热量大且快。 模腔表面常常会升至较高温度。 模具型腔经高温铜液反复冲洗,可在极短的时间内升至较高温度,然后迅速冷却,产生很大的应力。 这种压应力(注射时)和拉应力(脱模后)的反复作用,促使模具型腔表面产生冷热疲劳裂纹,并可能造成模具型腔早期开裂。 因此,铜合金压铸模具的寿命远低于铝合金、锌合金压铸模具。

2. 故障形式

铜合金压铸模具的主要失效模式是热疲劳开裂。 对于部分凹形的压铸件,模具型腔会出现细小的突起,突起的台阶会受热软化变形,造成失效。

4.2 铜合金压铸模具用钢及其性能要求

1、性能要求

1)耐热性高。 以防止变形和开裂。

2)高导热率,降低温度梯度,从而减少热应力。

3)高韧性和塑性,减少开裂倾向。

4)高抗氧化性和抗金属腐蚀性。

5)加工性能好。

2、模具钢

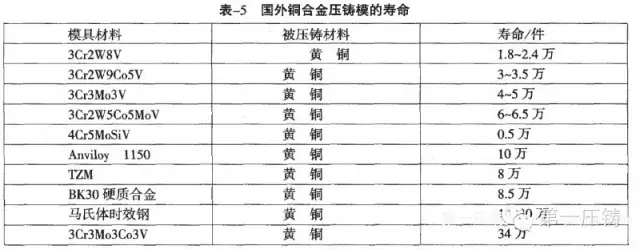

1)国外已采用加钴钨基高热强模具钢、钨基合金、钼基合金、马氏体时效钢、加钴铬钼钒钢制造铜合金压铸件模具。 使用效果优于3Cr2W8V钢。 乖一点。 见表5

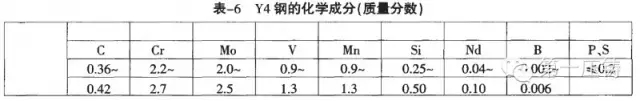

2)我国仍广泛采用3Cr2W8V钢制造铜合金压铸模具,有的还采用铬钼热作模具钢。 近年来,开发成功的新型热作模具钢Y4(4Cr3MoMnVNdB)已用于制造铜合金压铸模具,取得了满意的效果。 其组成如表6所示。 Y4钢的相变点为:Ac1789~C、Accm910~C、Ms363℃。

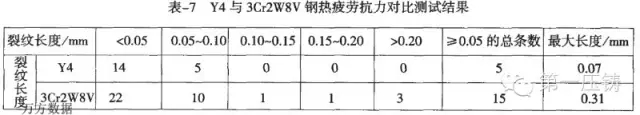

Y4钢的抗热疲劳性能明显优于3Cr2W8V钢。 具体对比试验结果见表7 表7 Y4与3Cr2W8V钢的热疲劳性能对比试验结果

5、黑色金属压铸模具钢及选用

5.1 黑色金属压铸模具的工作条件

钢的熔点为1450-1540℃,黑色金属压铸模具型腔的工作温度可达1000℃。 模具型腔表面严重氧化、腐蚀、侵蚀,模具寿命很短。 模具常因严重的塑性变形和网状裂纹而失效,一般只压铸数十件或数百件。

5.2 模具材料

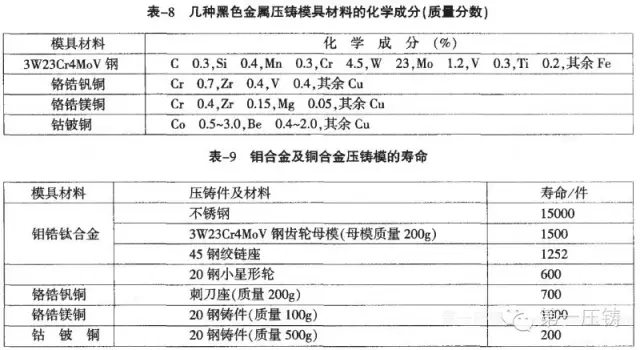

最常用的模具材料仍然是3Cr2W8V钢,但这种钢的抗热疲劳性能较差,使用寿命很低。 目前,国内外都有采用高熔点钼基合金和钨基合金制造黑色金属压铸模具的趋势。 其中TAM和Anviloyl 150两种合金受到了广泛关注。 使用铜合金等高导热性合金来制造黑色金属压铸模具。 也收到了比较满意的结果。 表8列出了几种黑色金属压铸模具材料,主要是铜合金。 表9列出了几种模具材料制成的压铸模具的使用寿命。

六,结论

压铸模具所用钢材是影响压铸模具寿命的主要因素之一。 其性能直接影响压铸模具的制造工艺和热处理工艺。 因此,在选择模具材料时,必须根据模具所需的批量大小和生产条件来选择。 此外,合理的加工工艺、热处理技术和模具设计也是影响模具寿命的主要因素。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/3265.html