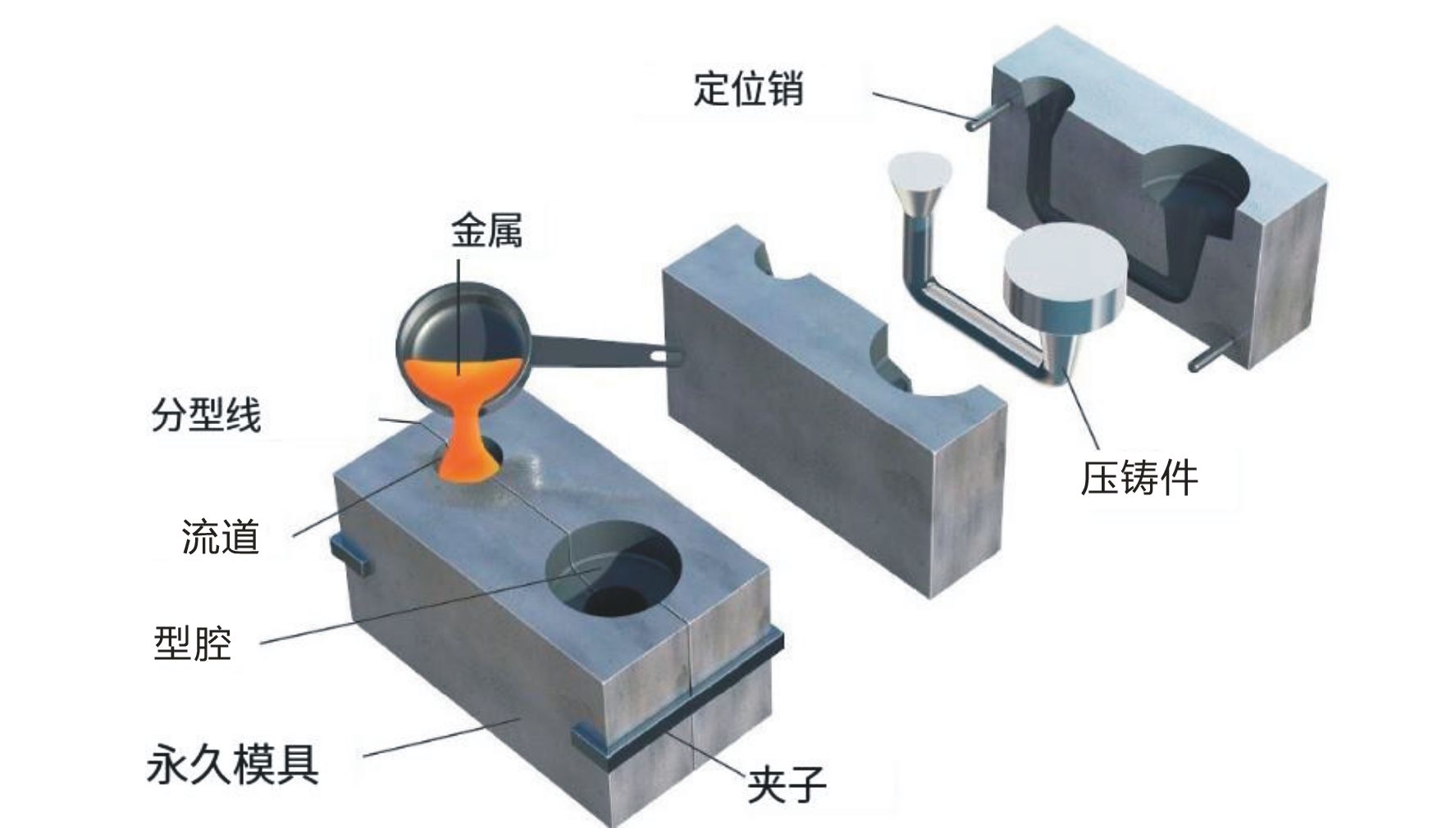

铝合金压铸是一种应用范围非常广泛的制造技术,为了保证压铸件最终的成型效果,一套优良的铝合金压铸模具至关重要。

1、模具材质选择

设计模具时所用的材料会直接影响整个模具设计的难度以及模具的使用寿命,迪辉专业的模具设计师会根据实际需求来选择模具材料,分析目标产品,然后综合考虑各种制造成本、工艺参数、设备要求等因素来选择更加合适的模具材料,可以有效延长模具的使用寿命,降低制造成本。

铝合金压铸模具的材料选择一般要考虑成本、耐磨性、高温性能、韧性等多个因素,常见的铝合金压铸模具材料有:

1、H13钢:H13钢是最常用的一类模具钢,具有良好的耐磨性和高温性能,适合大批量铝合金零件的生产。

2、8407钢:8407钢具有较高的耐磨性、抗热疲劳性,在一定程度上可以替代H13钢。

3、第三代铝合金模具钢:第三代铝合金模具钢由于其优异的性能和相对较低的制造成本受到青睐,在规模化生产中得到广泛的应用。

同时还要考虑模具修复和保养的难易程度,以及模具的使用寿命和成本。

2.模具形状设计

模具的形状设计也是影响铝合金压铸品质的重要因素之一,迪辉会根据客户需求制定最佳的模具设计方案,对整个产品的尺寸形状进行分析评估,进而选取最合适的模具形状和尺寸,保证铝合金溶液能够均匀的填充在模具中,从而获得理想的成型效果和产品品质。

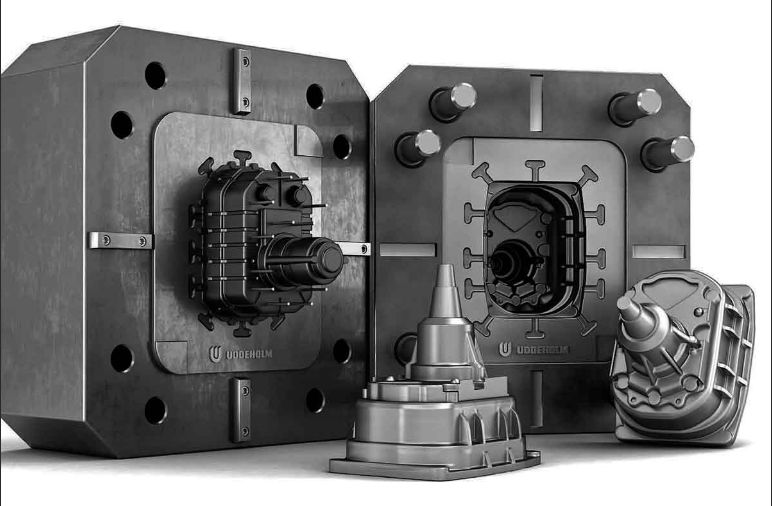

铝合金压铸模具包括以下主要类型:

1、定模:定模是最基本的铝合金压铸模具,由模板、模箱、模芯组成,用于制造结构简单的铝合金零件。

2、可拆卸模具:可拆卸模具具有安装、拆卸、清理方便的优点,可以生产较为复杂的铝合金零件。

3、滑塞模:滑塞模采用滑动机构,可以有效控制铝合金的流动和尺寸精度,用于制造较为复杂的铝合金零件。

4、复合模具:复合模具通常由两副或多副不同结构的模具组成,可制造形状和内部结构复杂的铝合金零件。

5、自动化模具:自动化模具采用自动控制技术,可实现铝合金压铸过程的全自动化,提高生产效率和质量稳定性。

3.冷却系统设计

生产前需要提前对模具进行预热,但由于铝合金压铸的工艺特性,在生产过程中容易老化,这就使得模具设计中的冷却系统变得非常重要。迪辉在设计模具时,一般采用内冷却系统,这种方式可以通过特定的管路调节模具内部的温度,加快产品成型速度,提高生产效率,有效减少因温度过高而导致的模具老化、损坏等问题。

铝合金压铸模具设计是整个压铸制造过程中最关键的环节,迪辉拥有专业的设计人员和齐全的加工设施,通过科学的模具设计结合多年的行业经验,可为用户提供完美的铝合金压铸模具,以更高效的生产出更优质的产品。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/45700.html