热加工行业论坛()——热加工行业人员的在线技术交流家园。行业技术知识以冶炼、铸造、锻造、焊接、热处理、理化检测等为主,机械加工、电脑设计等为辅。点击标题下方蓝色字“热加工论坛”可免费关注。我们将为您提供铸造、锻造、热处理、焊接等延伸知识。

4Cr13是马氏体不锈钢,机械加工性能良好,经热处理(淬火、回火)后具有优良的耐蚀性和抛光性能,有较高的强度和耐磨性,适用于制造高承载、高耐磨及在腐蚀介质作用下的模具材料,是高合金模具钢的代表品种。

某公司压铸生产线生产的4Cr13钢是该生产线生产的钢材中合金含量最高的,生产组织难度大,生产成本高,一旦探伤不合格造成钢坯报废或降级,将带来极大的质量成本损失。特别是该生产线生产的厚规格产品,用户对成品探伤的要求越来越高,探伤不合格发生率明显高于薄规格产品。因此,有必要找出影响4Cr13厚板探伤不合格的主要原因,改进、优化生产工艺,对控制此类缺陷的产生,提高我国模具钢产品质量具有重要意义。

钢板缺陷特征及原因分析

压铸生产的4Cr13钢板厚度为60~200mm,采用在线超声波检测对每块钢板进行检测,检查其内部质量,钢板内部缺陷很少分布在整个板面,一般多出现在钢板头尾部,在厚度的1/4或1/2处出现。对4Cr13钢板不合格缺陷进行随机抽样分析,发现缺陷主要有两类:一是钢板局部的点状缺陷,二是中心区域的线状缺陷。

1.1点探伤缺陷分析

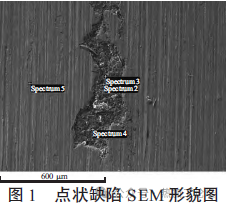

对存在局部点缺陷的钢板,定位缺陷位置,用冷锯切割缺陷部位,再次进行探伤确认取样位置的准确性。然后沿探伤缺陷处进行水平取样,并进行打磨抛光,分析如图1所示。

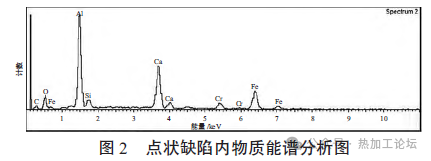

如图1所示,该缺陷尺寸较大,长度约600μm,呈长条状,该缺陷的能谱分析如图2所示,其成分主要为Al、O、Ca等,说明该缺陷主要是由以CaO和Al2O3为主的钙铝酸盐夹杂物形成的。

1.2 线性探伤缺陷分析

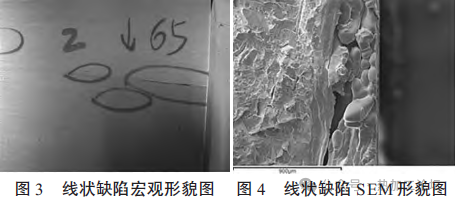

钢板中的线缺陷主要集中在中心区域,多位于宽度方向的1/2处,如图3所示。由图3可知,钢板中心区域存在明显的线缺陷,长度约为65mm,宽度约为钢锭直径的1mm。沿线缺陷方向用扫描电镜观察钢锭的晶粒组织及结构,如图4所示。晶粒为典型的自由态组织,说明钢锭凝固时形成了二次缩孔,从而导致组织疏松。

1.3探伤缺陷原因分析

通过对发生不合格的炉子进行取样,结果与上述基本一致,对于点状缺陷,结合钢水冶炼过程分析,大块夹杂物的存在是由于钢水包渣卷入或脱氧合金化产物未完全上浮而滞留在钢水中。4Cr13钢合金含量高,精炼过程中需加入大量的铬铁合金,过程中温度上升较大,LF处理时间远长于普通合金钢,钢水包耐火材料要经受高合金钢液的长期侵蚀,导致高铝耐火材料表面熔损、剥落加剧,进入钢水后,在浇注过程中易进入锭模,同时该钢部分炉子RH工序加入的合金量较大。合金加入形成的非金属夹杂物不能充分上浮,影响钢水的纯净度和均匀性,最终影响钢锭(钢板)的探伤合格率。

从以上分析可发现,探伤缺陷主要集中在钢锭(钢板)的头部和尾部,很少出现整个板面都不符合探伤要求的情况,因此可以认为钢板头部探伤失败的主要原因是夹杂物尚未完全上浮,而尾部探伤失败主要与钢锭凝固时产生的结晶雨的沉积有关。

对于中心区域线状缺陷,对探伤不合格的钢板进行了减薄试验,减薄后再进行探伤,但均未发现缺陷。因此,可以认为中心区域线状缺陷是由于形成疏松而引起的。至于疏松的机理,从凝固过程的角度看,由于传热不均匀,钢锭内柱状晶的生长速度不一致,先生长的柱状晶容易在钢锭中心形成“搭桥”现象,导致钢水在凝固收缩时受到堵塞,不能及时得到上层钢水的补充,最终形成疏松组织。从溶质偏析的角度看,钢水中的C、S、P等易偏析元素往往会以柱状晶的形式析出,最终聚集在凝固的终末区域,从而造成疏松。另外,当钢水中N、H等元素含量过高时,随着钢水凝固温度的降低,溶解度逐渐降低,以气体形式析出,当析出的气体来不及从钢中排出时,就会形成致密的气孔,导致疏松。

可见影响疏松度的因素很多,实际生产过程中往往受多种机理的综合影响,具体而言,在工艺控制过程中,首先应控制浇注时的过热度,过热度过大容易造成成分偏析,过热度越低越有利于等轴晶的生成和长大;

其次,控制二次冷却强度,当冷却强度过大时,铸锭表面温度下降,而中心温度变化不大,使铸锭横截面上的温度梯度增大,导致柱状晶增多,等轴晶比例下降,使疏松现象加剧。

通过以上分析,对于本文的4Cr13生产工艺,钢锭内部未发现明显的元素偏析,钢中也未发现气泡缺陷。因此可以推断疏松是由于钢液在凝固过程中不能及时、充分补缩造成的。通过调查发现,由于4Cr13钢模铸造生产线生产厚板钢起步较晚,前期并未开发与厚板生产相匹配的钢锭模,而是采用适用于热轧薄板生产的BF20钢锭。BF20钢锭上小下大,容易因得不到足够的收缩补偿而导致钢水凝固末期形成疏松或二次缩孔。

工艺改进及应用效果

2.1 RH 工艺改进

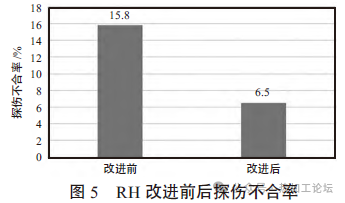

通过梳理4Cr13冶炼各工序工艺参数,发现部分炉子RH工序合金加入量较大,且存在添加铝合金的操作,因此对炉子探伤合格率与RH操作工序的关系进行跟踪分析,结果表明:炉子探伤合格率与RH合金加入量相关性较高。因此对RH工序进行调整,重点控制LF处理结束时钢水成分达标率,确保LF处理结束时主要合金成分达到目标值,严格控制RH合金加入量,尤其是限制铝的加入量。同时,适当延长钢水高真空时间和RH处理后软吹氩时间,进一步促进脱氧夹杂物上浮。经过近三个月的跟踪对比,RH工序合金添加目标达标率由65.5%提高到98.5%以上,炉外探伤不合格率由15.8%下降到6.5%,取得了明显的改善,如图5所示。

2.2 锭形改善

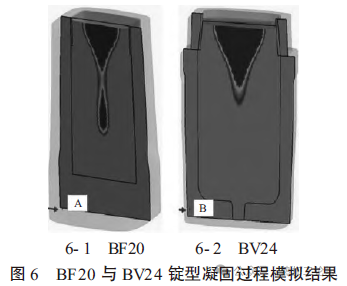

为了验证钢锭形状与钢锭疏松、缩孔之间的关系,利用ProCast软件模拟了同一钢种4Cr13铸成BF20、BV24两种钢锭形状的钢水凝固情况,如图6所示。图中A、B分别为BF20、BV24在浇注后冷却240min时的凝固情况。如图6所示,BF20钢锭有两个凝固端点,而BV24钢锭只有一个凝固端点,结合试样缺陷分析结果结合凝固过程计算机模拟,可以认为,BF20钢锭不适合生产模具钢等厚规格,而BV24钢锭更适合生产4Cr13等厚规格,即BV24钢锭可以有效降低钢锭缩孔或疏松的发生率。

2.3 镇静时间的改善

根据上述疏松形成机理分析,在铸造锭形确定后,钢锭的疏松程度基本取决于过热度和二冷强度。对于4Cr13钢,需要选择合适的浇注温度,浇注温度过高,会使中心疏松加剧,温度过低易造成水口结瘤,导致后期浇注困难。因此,应选择中间温度极限,保证钢水有足够的流动性,以补偿钢锭凝固过程中的体积收缩。钢锭中心的致密度决定了中心疏松和偏析的程度,致密度主要取决于柱状晶与等轴晶的比例,加速柱状晶向等轴晶的转变是提高中心致密性的有力措施。因此,降低二次冷却强度,延缓铸锭表面温度下降的速度,将会使铸锭横截面积上的温度梯度减小,从而抑制柱状晶的生长,增加等轴晶的比例,进而改善疏松程度。

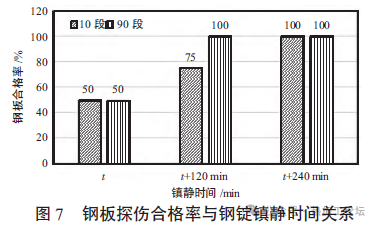

通过平静时间对比试验,同一炉钢采用3台台车浇铸,每台台车浇铸4锭钢锭,3台台车分别执行t(基准时间)、t+120min、t+240min三个平静时间,如图7所示。对轧制钢板进行检查,其中10个截面对应锭头,90个截面对应锭尾。

从图7可以看出,随着冷却时间的增加,脱模开始时间自然相应延迟,即钢锭横截面上的温度梯度减小,柱状晶的生长受到进一步的抑制,等轴晶的比例增加,中心疏松度得到发展,钢板的合格率相应提高。

2.4 应用效果

通过优化RH处理工艺、将BF20锭模更换为BV24锭模、延长浇注后镇静时间等措施,并经过一年多的现场验证试验,该公司压铸生产线生产的4Cr13厚板钢不合格率大幅降低,炉前平均探伤不合格率由改进前的33.5%下降到改进后的4.5%,改进效果十分显著,取得了满意的结果。

综上所述

1)控制RH合金加入量、适当延长高真空时间和软吹氩时间,可以有效提高钢水纯净度,促进钢中较大夹杂物的上浮,明显降低因钢水夹杂物引起的不合格率。

2)BV24锭模能够提供比BF20锭模明显更好的钢液收缩补缩通道,从而有效抑制疏松、缩孔的产生。

3)适当延长浇注后的冷却时间,可以降低钢锭横截面上的温度梯度,进一步抑制中心疏松的发展,进一步提高钢板探伤合格率。

4)通过工艺改进,4Cr13厚板钢探伤不合格率由改进前的33.5%下降到改进后的4.5%,效果显著。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/175388.html