冷作模具钢的铸态组织基本上由两部分组成:一是基体组织,它由不连续的孤立奥氏体晶粒组成,称为初级晶粒;第二种是存在于晶粒之间的共晶Lysene网络,它由共晶碳化物和奥氏体组成。共晶Lydeite区域的碳含量和合金元素含量远高于原生奥氏体晶粒,成分偏析严重。

基体组织和碳化物的类型、形貌和分布直接影响模具钢的性能。大量合金碳化物的存在是冷作模具钢结构的一个重要特征。由于钢中的合金元素主要集中在碳化物中,因此形成了合金碳化物,可以显着提高冷作模具钢的耐磨性。然而,这种网状共晶硬质合金严重碎裂了基体,并且在模具钢断裂时也可以作为裂纹源和裂纹扩展路径,使模具钢的晶界严重脆化,韧性低,在铸造状态下几乎无法使用。

硬质合金是冷作模具钢结构的重要组成部分,硬质合金的数量,性质,尺寸和分布状态极大地影响冷作模具钢的性能。冷作模具钢凝固组织中可能出现的碳化物有M7C3,MC,M23C6和M3C,碳化物的种类和成分有关。

(1)MC。MC具有NaCl型的面心立方晶格结构,其组成从MC到M4C3不等。它的金属原子大多是V,可以溶解一定量的W、Mo和Cr,其含量也与它们在钢中的总含量有关。Nb、Ti、Zr、Hf都是MC型碳化物形成元素。当钢中含有少量的这些元素时,它可以溶解成MC,其数量可以增加,当含量高时,也可以形成由它们主导的MC(TiC、NbC等)。N可以溶解成MC型碳化物,成为M(C,N)型络合碳化物。

(2)M23C6。M23C6具有复杂的面心立方晶格结构。主要的合金元素是Cr和Fe。Fe的含量可以很高,甚至超过Cr的含量,也可以溶解在一定量的W、Mo和很少的V中。它们的溶解量还取决于它们在钢中的总含量。

(3)M7C3。M7C3具有复杂的正交结构(也被认为属于六方晶系),主要金属元素是Cr和Fe。这种碳化物很容易在含碳量高的钢中生产。

(4)M3C。M3C属于亚稳相,一般模具钢在淬火后回火温度较低时从基体中析出,但在回火温度较高时消失。

上述碳化物在键中的相对含量和在钢中总量的比例主要是由钢的化学成分决定的,也取决于钢的状态,关系比较复杂。例如,D2钢凝固组织的共晶碳化物主要是M7C3,其中M代表Cr和Fe等合金元素。D2钢的共晶碳化物成分通常随模具钢的成分和冷却速度而变化。

D2钢铸态组织中的共晶碳化物M7C3可以写为(Fe,Cr)7C3,它是由Cr原子在铁碳不稳定碳化物Fe7C3中的溶解形成的。Cr7C3中的Cr原子和Fe7C3中的Fe原子排列方式相似,Cr原子和Fe原子的大小也非常相似,这为Cr原子大量取代Fe原子形成M7C3碳化物提供了条件。添加到 D2 钢中的 V 元素基本上以 Fe 原子的形式存在于 M7C3 碳化物中,取代了 Cr 原子。

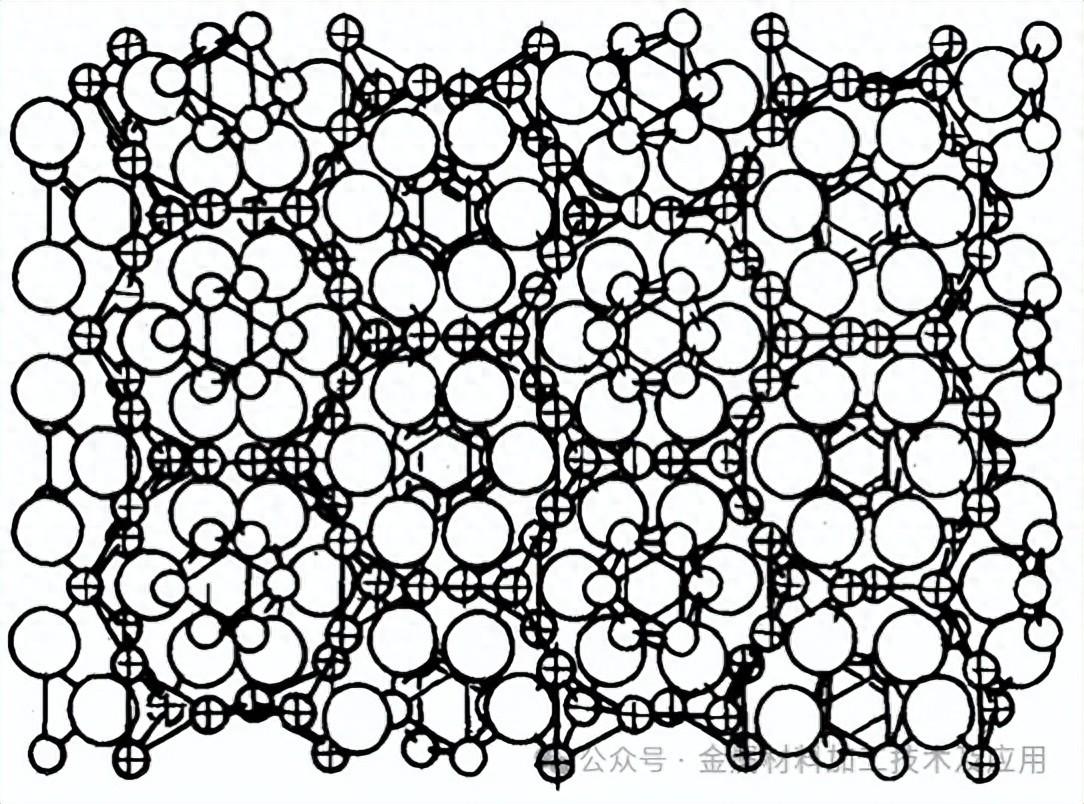

关于M7C3型碳化物的晶体结构,许多学者对其进行了研究,存在不同的看法。在20世纪50年代以前,研究人员普遍认为Cr7C3和Fe7C3都是六方结构。随后,Norman、Maratray和Durman报道了(Fe、Cr)7C3晶体分别具有六边形、正交和三角形晶格。近年来,随着对M7C3硬质合金研究的深入,硬质合金的正交结构已被不同的测试方法证实,如图1所示。

图1 M7C3的晶体结构

在D2钢凝固结束时,由于溶质元素的重新分布,出生奥氏体之间残余物的液相不断富集C和合金元素,当达到共晶成分要求时,将发生共晶反应。由于M7C3型碳化物的正交结构,原生奥氏体很难为它们提供有效的形核衬底。然而,共晶奥氏体和初生奥氏体具有相同的面心立方晶体结构和相似的化学成分,因此共晶奥氏体可以在液相中附着在初生奥氏体和铅形核上。当共晶奥氏体核形成时,界面附近液相中C和合金元素的含量进一步富集,有利于共晶碳化物的成核,因此碳化物将以奥氏体为基体成核。M7C3在钢水中形成后,不能自由生长,而是与奥氏体一起生长,两相不需要重新成核,通过桥接增殖出同类照片。

当D2钢凝固时,奥氏体的固液界面在微观上是粗糙的,而当Fe和Cr的碳化物凝固时产生的固液界面在微观上是光滑的。Hunt和Jackson根据共晶两相生长过程中固液界面的性质对共晶微观结构进行了分类,其中由两相组成的共晶微观结构具有微观粗糙-微观光滑界面的极不规则性,可形成层状、棒状和骨骼状共晶。

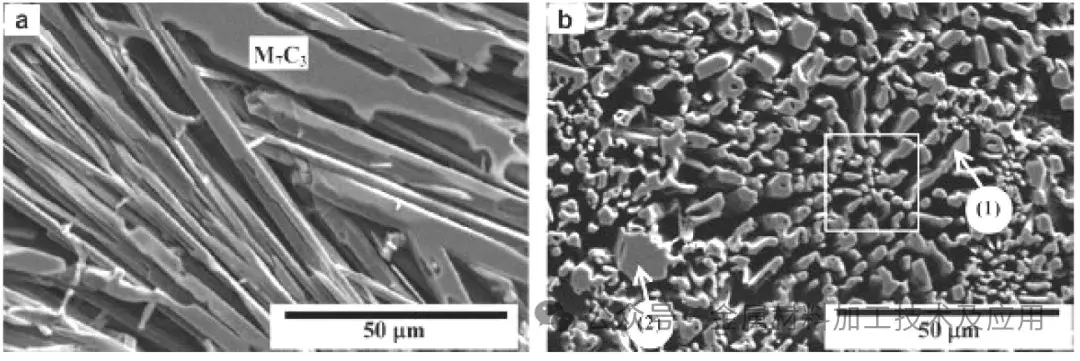

M7C3共晶碳化物具有大量的孪晶和层状缺陷,在过冷条件下容易分支和生长成弯曲的面板条,成为排列不整齐的细棒纤维,截面是小的多晶结构。M7C3共晶碳化物的晶体结构与紧密堆积的六边形的晶体结构非常相似,因此它将优先沿[001]晶体方向生长,形成具有较大长度和直径的晶体形貌特征,截面多为六边形。同时,由于M7C3碳化物是小的刻面相,其生长速度比奥氏体慢,并且碳化物必须不断电镀和重新取向,以避免被奥氏体生长包围,因此碳化物也会长成骨骼形状。由于奥氏体生长在碳化物之前,因此很容易在碳化物的前端形成奥氏体桥接,迫使共晶碳化物以间歇形状分布,从而使共晶团簇呈现菊花状和条状。

图2 M7C3硬质合金深度腐蚀后的形貌

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/182538.html