模具钢的选择对于塑料的成功应用而言,其重要性不亚于树脂的选择对于模塑产品的最终性能要求。正如树脂需要配制以满足应用中塑料的性能要求一样,钢也需要合金化以满足使用中的特定性能要求。

某些应用需要高硬度、高耐磨的模具钢来提高分型线的耐久性,而其他应用则需要更高韧性的模具钢来抵抗机械疲劳。一般来说,硬度和耐磨性较高的钢更脆,而且在几乎所有情况下,韧性更高的钢对钢与钢之间的磨损(粘着磨损)和玻璃纤维或矿物填充树脂的磨损的抵抗力都会降低。模具制造商可能会选择使用不锈钢来模制对大多数其他钢材具有腐蚀性的树脂。

钢材越硬(洛氏硬度 55 或更高),分型线的完整性就越高,分型线在钢对钢模具边缘处发生芯抽。一个或两个钢材表面的硬度范围应为洛氏硬度 55 至洛氏硬度 58。为防止玻璃或矿物填充树脂磨损模具,可考虑在浇口处插入 A-2、D-2 或 M-2 钢材,并在浇口对面的芯子处插入耐磨钢材。

P-20钢

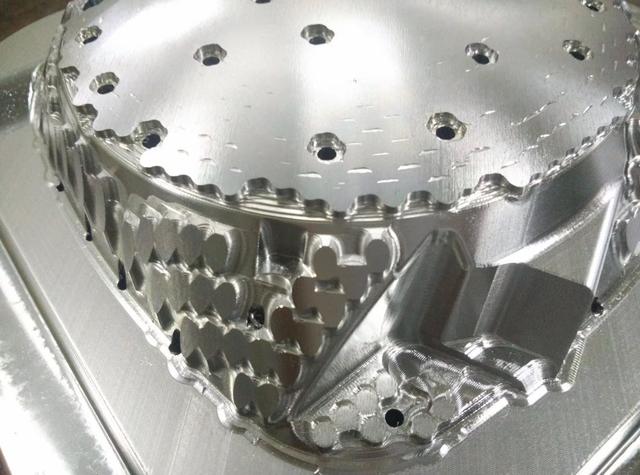

塑料模具没有“通用”钢材,但 P-20 钢在业内被视为多用途钢材。这种钢材预硬化至 RC 30-32,非常坚硬,但相当容易加工。当模具型腔尺寸超过 303.6 x 303.6 x 303.6 毫米时,这是一种值得考虑的优秀钢材,因为必须严格控制与这种尺寸的热处理块相关的成本和风险。当模具周期预计不超过 500,000 次时,P-20 钢也可用于较小的型腔尺寸,从而消除了热处理的时间和费用。

制造 P-20 钢制车身模具时,必须配备滑块、升降器、其他导销和移动部件。建议这些移动钢部件由不同合金和硬度的钢制成,以减少磨损或高粘着磨损。制造大型 P-20 钢制车身模具的常见做法是使用热处理至硬度为 RC50-52 的 H-13 钢制车身滑块或升降器,和/或使用硬度范围为 RC 55 至 RC 58 的局部摩擦钢表面。

H-13 和 S-7 钢

这些钢都具有极高的韧性和抗机械疲劳性,其中 H-13 钢 (RC50-52) 具有更高的韧性,而 S-7 钢由于其更高的硬度 (RC 55-57) 具有更好的耐久性。这两种钢都不是特别耐玻璃或矿物树脂填料的磨损。在树脂填充应用中,通常在浇口处插入 A-2、D-2 或 M-2 钢。

H-13 钢常用于大于 202.4 × 202.4 × 202.4 毫米的型腔,其硬度和韧性要求高于 P-20。较小的型腔和型芯通常由 S-7 钢制成。S-7 钢可在空气淬火中热处理至横截面积为 63.25 毫米或更小,通过此工艺,可获得良好的尺寸稳定性。大截面的 H-13 和 S-7 必须特别在油中淬火。

防腐蚀

在高湿度环境中成型时,镀镍或不锈钢有助于防止模具腐蚀。当使用会产生冷凝然后氧化的冷模具时,或当使用释放对大多数钢材有腐蚀性的气体的模具材料(如 PVC 化合物)时,最容易发生腐蚀。当模具储存时间较长并且除了预喷涂外还需要其他防腐措施时,通常建议镀镍。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/192729.html