模具(mújù)是指工业生产中采用注塑、吹塑、挤压、压铸或锻造、冶炼、冲压等方法获得所需产品的各种模具和工具。 简而言之,模具是用来制造成形物体的工具。 这种工具是由各种零件组成的,不同的模具是由不同的零件组成的。 它主要通过成型材料物理状态的变化来实现物体形状的加工。被誉为“工业之母”

模具的种类很多,按加工对象和加工工艺可分为:

①金属加工用模具。

②非金属及粉末冶金模具加工。 包括塑料模具(如双色模具、压缩模具和挤压模具等)、橡胶模具和粉末冶金模具等。根据结构特点,模具可分为平面冲裁模具和带空间的型腔模具。 模具一般为单件、小批量生产。

生产流程

模具就是一个模型,产品就是根据这个模型制造出来的。 然而,模具是如何生产的,除了模具专业人士可能无法回答。 模具在我们的生活中发挥着不可替代的作用,包括我们的生活必需品。 大多数都离不开模具,比如电脑、电话、传真机、键盘、杯子等,不用说是塑料制品。 此外,汽车、摩托车发动机的外罩也采用模具制造。 光是一辆车就有各种模具就用了20000多个模具。 因此,模具在现代生活中的作用是不可替代的。 只要进行批量生产,就离不开模具。

那么模具是如何制作的呢?

下面简单介绍一下现代模具生产工艺。

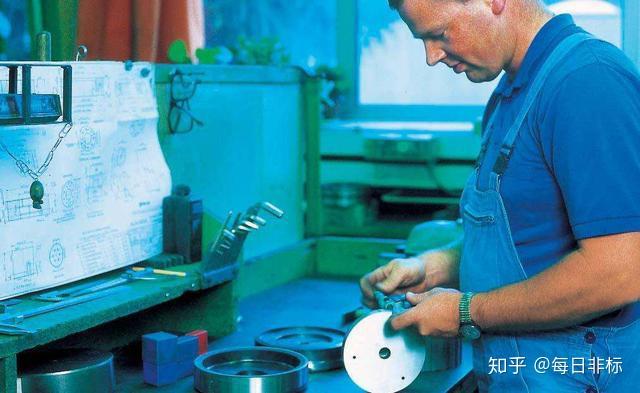

1.ESI(EarlierSupplierInvolvement):此阶段主要是客户和供应商之间关于产品设计和模具开发的技术讨论。 主要目的是让供应商清楚地了解产品设计师。 设计意图和精度要求也让产品设计者更好地了解模具生产能力和产品工艺性能,从而做出更合理的设计。

2、报价:包括模具的价格、模具的寿命、周转流程、所需机器的吨位以及模具的交货时间。 (更详细的报价应包括产品尺寸和重量、模具尺寸和重量等信息。)

3.订单(PurchaseOrder):发出客户订单和定金以及接受供应商订单。

4.模具生产计划和进度安排(Production Planning and Schedule Arrangement):此阶段需要向客户回复模具的具体交货日期。

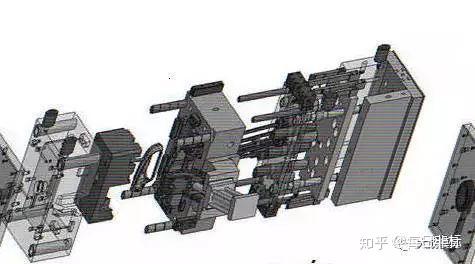

5、模具设计(Design):可能用到的设计软件有Pro/Engineer、UG、Solidworks、AutoCAD、CATIA等。

6. 采购材料

7、模具加工(Machining):涉及的工艺包括车削、铣削(铣削)、热处理、磨削、CNC、EDM、WEDM、JIGGRINGING以及激光雕刻、抛光等。

8. 模具组装(Assembly)

9. 模具试模(TrialRun)

10. 评估报告样本(SER)

11. 评估报告样本审批(SERApproval)

模具制作

模具设计和制作的要求是:尺寸准确、表面光滑; 结构合理,生产效率高,易于实现自动化; 制造容易、寿命长、成本低; 设计满足工艺需要,经济合理。

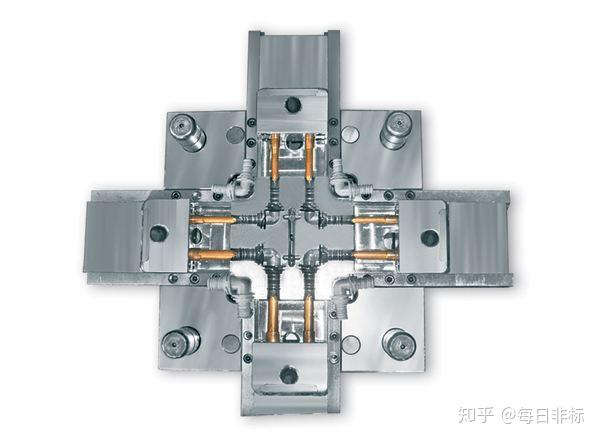

模具结构设计和参数选择必须考虑刚性、导向、卸荷机构、定位方式、间隙尺寸等因素。模具上的磨损件应易于更换。 对于塑料模具和压铸模具,还需要考虑合理的浇注系统、熔融塑料或金属的流动状态以及进入模具型腔的位置和方向。 为了提高生产率,减少流道浇注损失,可采用多型腔模具,在一个模具内同时完成多个相同或不同的产品。 在大批量生产中,应采用高效率、高精度、长寿命的模具。

冲压模具应采用多工位级进模,可选用硬质合金镶件级进模,以提高使用寿命。 在小批量生产和新产品试制中,应采用结构简单、制造快、成本低的简易模具,如组合冲模、薄板冲模、聚氨酯橡胶模具、低熔点合金模具、锌合金模具、模具已开始采用计算机辅助设计(CAD),即通过完整的以计算机为中心的系统来优化模具的设计。 这是模具设计的发展方向。

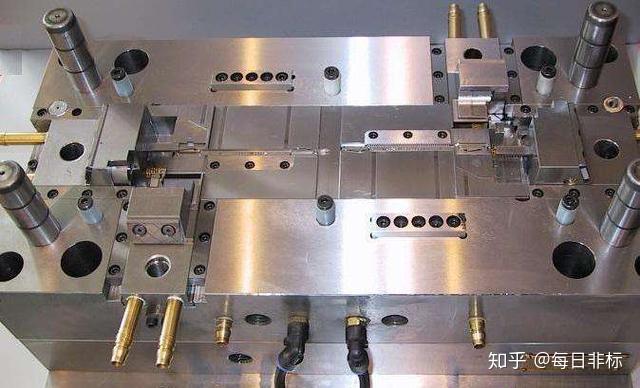

模具制造按结构特点分为平面冲裁模具和带空间的型腔模具。 冲孔模具采用凸模和凹模的尺寸配合精确,有的甚至贴合无间隙。 其他锻造模具如冷挤压模具、压铸模具、粉末冶金模具、塑料模具、橡胶模具等均属于型腔模具,用于成形三维形状的工件。 型腔模具有长、宽、高三个方向的尺寸要求。 形状复杂,制造难度大。 模具生产一般为单件、小批量生产。 制造要求严格、精密,常采用精密加工设备和测量装置。

平冲裁模可采用放电加工初步成形,然后采用成形磨削、坐标磨削等方法进一步提高精度。 成形磨削可以用光学投影曲线磨床,或带有减速修整砂轮机构的平面磨床,或用精密平面磨床上的特殊成形磨具来完成。 坐标磨床可用于模具的精确定位,以确保精确的孔径和孔距。 计算机数控(CNC)连续轨迹坐标磨床还可用于磨削任何曲线形状的凸模和凹模。 型腔模具大多采用仿形铣床、放电加工和电解加工进行加工。 将仿形铣削与CNC相结合,在电火花加工中增加三向平移头装置,可以提高型腔的加工质量。 在电化学处理中加入曝气电解可以提高生产效率。

最常用的软件

成型模具

PTC的EMX、西门子的NXMoldWizard、CimatronE、DelcamMoldmaker、Missler的TopsolidMold、Think3的MoldDesign、Manusoft的IMOLD、R&B的MoldWorks等。

五金模具

PTC的PDX、西门子的NXProgressiveDieDesign、Logopress的Logopress3、3DQuickToolsLimited的3DQuickPress、R&BMold&DieDesign的MoldWorks、Missler的TopsolidProgress等。

工艺性能

模具的制造一般要经过锻造、切削加工、热处理等几道工序。 为了保证模具的制造质量,降低生产成本,其材料应具有良好的可锻性、切削加工性、淬透性、淬硬性和可磨削性; 还应具有小的氧化、脱碳敏感性和淬火变形和裂纹倾向。

1、可锻性:热锻变形抗力低,塑性好,锻造温度范围宽,锻造冷裂和网状碳化物析出倾向小。

2、退火加工性:球化退火温度范围宽,退火硬度低且波动范围小,球化率高。

3. 切削加工性:切削量大,刀具损耗低,加工表面粗糙度低。

4. 对氧化和脱碳的敏感性:高温加热时具有良好的抗氧化能力,脱碳缓慢,对加热介质不敏感,产生点蚀的倾向小。

5、淬透性:淬火后具有均匀、高的表面硬度。

6. 淬透性:淬火后可获得较深的淬硬层,可采用温和的淬火介质进行淬硬。

7. 淬火变形和开裂倾向:常规淬火体积变化小,形状翘曲和扭曲轻微,异常变形倾向低。 常规淬火裂纹敏感性低,对淬火温度和工件形状不敏感。

8、磨削性:砂轮相对损耗小,不烧伤的极限磨削量大,对砂轮质量和冷却条件不敏感,不易产生磨损和磨削裂纹。

使用性能

1、密度低:塑料密度低,对于减轻机械设备重量、节约能源具有重要意义,特别是对于车辆、船舶、飞机、航天器等。

2、比强度和比刚度高:塑料的绝对强度不如金属高,但塑料的密度较小,因此比强度(σb/ρ)和比刚度(E/ρ)相当高的。 特别是以各种高强度纤维状、片状、粉状金属或非金属为填料制成的增强塑料,比金属具有更高的比强度和比刚度。

3、化学稳定性好:大多数塑料具有良好的耐酸、碱、盐、水和气体性能。 在正常条件下,它们不会与这些物质发生化学反应。

4、良好的电绝缘、隔热、隔音性能。

5、耐磨性和自润滑性好:塑料摩擦系数小,耐磨性好,自润滑性好。 此外,它还具有较高的比强度和较低的传输噪音。 它可以用于液体介质、半干式甚至干式摩擦。 条件下有效开展工作。 可制成轴承、齿轮、凸轮、滑轮等机器零件,非常适用于转速不高、载荷不大的场合。

6、粘接能力强。

7、良好的成型性能和着色性能。

保养与护理

1:模具长期使用后必须将刃口磨利。 磨削后,切削刃表面必须消磁,不能带磁,否则容易出现堵料现象。 使用模具的企业必须对其使用、保养(润滑、清洁、防锈)和损坏情况进行详细记录和统计。 据此,他们可以查出哪些零部件已损坏以及磨损程度,从而为发现和解决问题提供信息。 以及模具的成型工艺参数和产品所用的材料,以缩短模具的试运行时间,提高生产效率。 应在注塑机和模具正常运行的情况下测试模具的各种性能,并测量最终成型塑料件的尺寸。 通过这些信息,可以确定模具的当前状态,并可以找到型腔、型芯、冷却系统等因素。 损坏在分型面等处时,根据塑件提供的信息,可以判断模具的损坏状况和维修措施。

2:弹簧等弹性部件在使用过程中最容易受到损坏,经常断裂、变形。 解决办法就是更换。 更换过程中一定要注意弹簧的规格型号。 弹簧的规格型号通过颜色、外径、长度确定。 只有三项相同时才能更换。 弹簧采用进口品质。

3:模具在使用过程中,冲头容易出现折断、弯曲、啃咬现象,一般都是啃咬冲头套。 损坏的冲头和冲头衬套一般用相同规格的零件更换。 冲床的参数主要有工作部分尺寸、安装部分尺寸、长度尺寸等。

4:紧固零件,检查紧固零件是否松动或损坏,并更换相同规格的零件。

5:压紧部件如压板、聚氨酯等,卸料部件如脱料板、气动顶出器等。维修时应检查各部件配件之间的关系及是否有损坏,对损坏部件进行修复、检查气动顶出是否漏气,针对具体情况采取措施。 如果空气管损坏,请更换。

需要重点跟踪和测试模具的几个重要部件:顶出和导向部件的作用是保证模具的开合运动和塑件的顶出。 如果其中任何一个部分因损坏而卡住,就会导致生产停止,因此应定期维护。 对模具顶针、导柱进行润滑(必须选择最合适的润滑剂),并定期检查顶针、导柱等是否变形、有表面损伤。 一旦发现,必须及时更换;

完成一个生产周期后,应在模具的工作面、移动、导向部位涂上专业的防锈油。 特别要注意齿轮齿条模具和弹簧模具的轴承部分的弹性强度的保护,以确保其始终处于峰值工作状态;

随着生产时间的延长,水垢、铁锈、淤泥、藻类等容易在冷却通道内沉积,使冷却通道截面变小,冷却通道变窄,大大降低冷却液与模具之间的热交换率,增加了公司的生产成本。 因此,应注意流道的清洁;

对于热流道模具,加热和控制系统的维护尤为重要,因为它有助于防止生产故障。

损失原因

1、模具主要工作部件材料有问题,选材不当。 材料性能较差,不耐磨; 模具钢未经精炼,存在大量冶炼缺陷; 凸凹模及锻造工艺不完善,留下热处理隐患。

2.模具结构设计问题,模具结构不合理。 细长冲头未设计加固装置,排料口不顺畅,出现堆积现象。 排出力过大导致冲头承受交变载荷增大等。

3、模具制作工艺不完善,主要表现在凸凹模锻件毛坯内部质量差,热处理技术和工艺存在问题,导致凸凹模未淬透,有软点并且硬度不均匀。 有时会出现微裂纹甚至开裂,研磨抛光不到位,表面粗糙度值过大。

4、没有润滑或润滑效果差。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/205.html