热加工行业论坛()——热加工行业人员的在线技术交流家园。行业技术知识以冶炼、铸造、锻造、焊接、热处理、理化检测等为主,机械加工、电脑设计等为辅。点击标题下方蓝色字“热加工论坛”可免费关注。我们将为您提供铸造、锻造、热处理、焊接等延伸知识。

模具是制造各类零件的主要加工工具,模具钢的质量决定了模具的质量和寿命,长期以来高端模具钢严重依赖进口,价格远高于国内同类产品。高合金模具,如热锻模具、冲压模具、热挤压模具等,热变形高合金钢模具不仅要承受巨大的机械应力,而且在使用过程中还要承受热应力,这就要求高合金钢具有良好的高温强度、热疲劳稳定性和淬透性。本研究在现有高合金模具钢XC1生产工艺基础上,进一步优化产品性能,提高质量稳定性。

材料测试和方法

1.1 试验材料

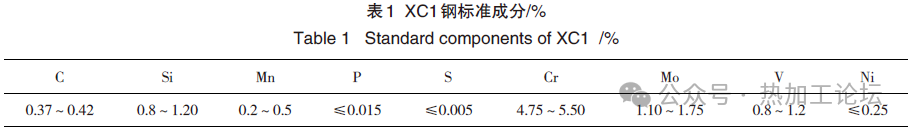

高合金模具钢XC1的成分如表1所示。

高合金模具钢热轧圆钢XC1具体生产工艺流程为:100t电炉→100tLF精炼炉→100tVD真空→300×340连铸→热装→加热→轧制→冷却→探伤→表面检验→包装→入库。

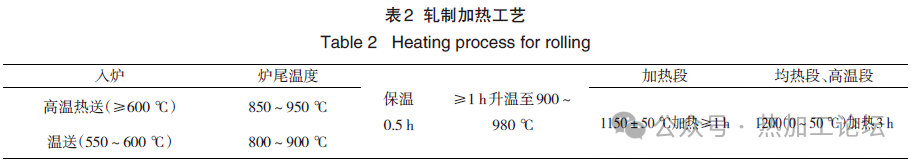

采用同炉冶炼连铸生产的300×340 mm连铸方坯,轧制φ105.9 mm圆钢。表2为两种不同入炉状态的轧制加热过程。一次生产连铸坯入炉方式为温送,二次生产连铸坯入炉方式为高温热送。由于高合金模具钢合金含量较高,在加热过程中可能产生裂纹,因此应将炉尾温度控制在较低水平并保温后,缓慢升温至1100℃以上平稳进入高温阶段。轧制过程采用大压下量生产工艺,钢材经初轧、中轧、精轧后在冷床上缓慢冷却并切断线,冷却至室温后先进行矫直,然后按GB/T 4162 B级标准进行超声波探伤。

高合金模具钢XC1轧制的φ105.9mm规格产品平均探伤合格率为83.77%,平均合格率不足85%,成品率偏低,大大影响了产品的效率。合格率较高,为89.99%,接近90%。表3为2022年两种不同工艺生产的φ105.9mm高合金模具钢XC1轧制产品探伤合格率。

1.2 测试方法

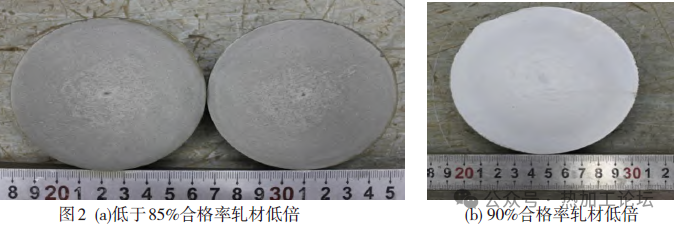

高合金模具钢XC1圆钢探伤后,对首次生产合格率低于80%的XC1圆钢取样,共5块,长度50mm,每块加工成低倍试样,试样规格为φ105.9mm×10,观察横截面。检测目的是根据低倍宏观形貌观察疏松、缩孔等偏析缺陷。

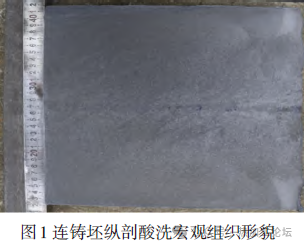

对第二次生产所用的300×340 mm高合金模具钢XC1连铸坯进行取样,取样位置为:距中间支撑端800 mm,横切试样为300×340×800 mm,再将其切成三块,每块规格为300×500×20 mm,试样为连铸状态,按照GB/T226-2015《钢的低倍组织与缺陷酸蚀试验方法》对试样进行低倍试验,观察纵截面,以低倍低倍形貌为基础,观察疏松、缩孔等偏析缺陷。

对第二次生产中合格率高于90%的XC1圆钢进行抽样,从合格正品中随机抽取5根圆钢,取样位置为:距圆钢端部1m处切断,长度500mm。每根做1个金相和1个低倍检验,试样数量及规格为10×Φ105.9 mm×10 mm,试样状态为热轧,观察横截面,低倍检验方法相同。金相检验按照GB/T 13299-1991《钢的显微组织评定方法》进行;采用Leica-DMRX金相显微镜作为金相检验设备,观察组织形貌。

试样取自首次生产合格率约80%的XC1圆钢,在合格正品中随机抽取1块,取样位置为:距圆钢端面1m处切取,长度为500mm,加工成φ10mm×15mm的圆柱形试件共10个,利用Gleeble-3800热模拟试验机对XC1进行高温压缩试验,变形温度分别为900,1000,1050,1100℃,应变速率分别为0.5/s,1/s,最大压缩变形量为60%,试验目的是观察在此变形温度和应变速率下的组织。

实验结果与讨论

2.1 低倍宏观形貌

图1为第二次生产所用连铸坯酸洗低倍组织纵剖面图,从观察可以看出,芯部有明显的不连续疏松和缩孔。

图2(a)为第一次生产的XC1轧材低倍解剖结果,表面有少量缩孔,疏松明显,低倍等级为2.0;图2(b)为第二次生产的XC1轧材圆钢,低倍解剖结果未见明显缩孔。

从探伤结果统计分析看,80%的探伤合格率主要针对第一次生产所生产的φ105.9mm圆钢,第二次生产所生产的φ105.9mm棒材探伤合格率接近90%。钢锭纵切面可见连铸锭心部有明显的疏松、缩孔。圆钢心部同样存在从连铸锭继承而来的疏松、缩孔缺陷,而炼钢工艺并不能完全解决钢锭心部疏松、缩孔问题,只能通过增加钢材的轧制压下率来改善偏析、疏松、缩孔缺陷,仅仅进行粗轧、大压下量并不能有效改善钢锭中心偏析、疏松、缩孔等缺陷。首次生产φ105.9mm时,在原轧制道次基础上加大中、精轧机单道次压下量,有利于将压力变形向心部转移;如图2(a)所示,一次生产的XC1为低倍,图2(b)为第二次生产的XC1的低倍,与第一次生产相比,第二次生产的芯部焊接效果更好,芯部缩孔减少,疏松区比例降低。

另外,图2(a)所示的第一次生产为温送的低倍数XC1,图2(b)所示的第二次生产为高温热送的低倍数XC1。低温送出的圆钢缩孔尺寸略大于高温送出的圆钢,判断是缩孔在红坯冷却过程中扩大。研究分析表明,高合金模具钢毛坯在高温下未及时送入时,随着毛坯表面温度的降低,心部热应力的释放受限,缩孔将趋于扩大。因此,高合金模具钢生产计划必须按照规定的红翻时间安排,红翻间隔时间必须控制在1.5小时以内。实际生产过程中,生产计划受到生产轧制节奏、场地或其他原因等多种因素的限制。当连铸坯不能正常运送和热装时,现行的工艺路径是坯料必须在高温下在热坑内缓慢冷却和保温,钢材在炉内采用温运送加热,要求钢材表面温度不低于550℃。

与大多数其它钢种相比,高合金模具钢XC1轧制加热温度由原来的1150~1170℃提高到1200~1250℃,可以促进合金元素的扩散,使合金元素分布更加均匀,减少微观偏析。,通过控制炉内煤气与氧气的比值来调节加热炉内气氛,使炉内残氧比≤1%,控制空煤比为0.2A~0.3A,使炉内残氧比≤2%,控制空煤比为0.2A~0.3A;生产采用的加热炉为步进梁式加热炉,为使每根毛坯加热时间、内外温度均匀,按一定节奏送钢、前移,保证每根毛坯各段加热时间与工艺一致,总体总加热时间≥340分钟。在提高毛坯塑性的同时,降低了其轧制阻力和变形阻力,但易造成轧后组织晶粒粗大。

2.2 真应力-真应变曲线

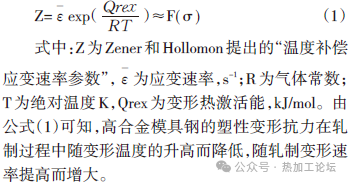

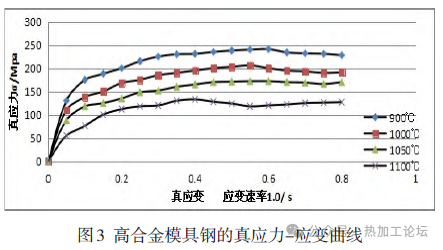

在实际轧制过程中,可通过合理分配各轧制道次的变形量和反复挤压、压溃等措施避免粗晶粒的有害影响,如控制粗轧道次的轧制变形量和预精轧道次的变形量及调整轧制速度,使表面温度略低于心部温度,使心部形成压应力状态,有利于压实铸件心部疏松、缩孔缺陷,提高钢材内部致密度。变形温度与稳态流变应力或峰值应力σ的关系可用蠕变方程表示:

高合金模具钢XC1的流变应力曲线以动态回复和再结晶软化机制为特征,如图3所示,当应变速率为1/s时,高合金模具钢XC1的初始应力随应变的增加而增加。发生线性硬化,热变形有利于动态回复。在加工硬化和组织软化的共同作用下,应力的增加速率减小。当加工硬化和动态回复达到平衡并处于稳定状态时,应力不再增加;若继续变形,随着温度和变形量的增加,发生动态再结晶,变形抗力略有下降。

检查、验证轧辊、机架强度,并对直流电动机转速进行标定,确定工艺设计的合理性;根据轧制力计算所需的轧制扭矩、附加摩擦扭矩和空转扭矩,参照轧机电动机额定功率进行标定。在满足轧制要求的前提下,逐步提高变形率、轧制压缩比。

2.3 工艺优化

生产时保证开轧温度≥1100℃,终轧温度≥900℃;粗轧道次采用较低的变形率,第二次生产在第一次生产的基础上增加中轧的变形率,以获得更均匀、更细小的晶粒,如图4所示。

轧制过程中,调整轧机冷却水强度,避免轧制过程中钢材局部冷却过快,造成裂纹。轧后冷却过程中降低冷却速度,防止晶粒粗大,冷床应密实铺放、缓慢移动。在此基础上降低冷却速度,以获得更细小的晶粒;根据生产检验结果,圆钢断面硬度波动较小,表面与心部误差在20HV以内,满足断面硬度分布均匀的要求。生产检验结果表明,轧制材料未出现明显的由连铸坯组织偏析引起的显微偏析。相关研究表明,由显微偏析引起的热作模具钢中共晶碳化物是影响热作模具钢寿命的基本因素。

二期生产工艺在原有生产工艺基础上,对轧制加热温度控制更加精细,炉入炉温度、均热段、加热段温度波动更小,中、精轧机单道次压力提高,生产检验结果显示,无明显显微偏析,晶粒度符合用户要求,根据用户使用情况,采用现行工艺轧制的高合金模具圆钢使用状况良好,综合性能良好。

综上所述

(1)在安排生产计划时,应注意连铸坯应热着(≥600℃)直接送入加热炉,合理控制炉尾温度,加热温度稳定在1200℃~1250℃并减少温度波动,中、精轧两台轧机的单道次压下量随轧制压下率的提高和探伤合格率的提高而增大,这也说明改进和优化轧制工艺有利于提高圆钢质量,减少缺陷。

(2)高合金模具钢轧制产品冷床应紧密排列,并应降低冷床步进速度,轧制产品表面温度低于400℃时方可下线;下线后应缓慢冷却,然后运行下一道精加工工序。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/230224.html