老板咨询,冲压1.5毫米201不锈钢,材料硬度在HRC26以内,一次冲4个孔,孔径为直径3.4,冲头始终呈一定角度。我目前用过DC53,用了几千次就裂了或者坏了。最好的情况下,10000次后就会断裂。

其他人告诉我ASP粉末钢更好。现在我已经换成了ASP30粉末高速钢。感觉不如TD处理的DC53耐用。想知道还有哪些模具钢适合? 【宇辉模具钢黄子鹏的日记第757章】

这是薄板不锈钢冲压的工况。冲孔材料的硬度不是很高。通常使用DC53。现在冲水不到一万次就坏了,寿命明显短了。

特别是老板的冲针做了TD处理。 TD处理是表面热扩散处理,仅适用于工具钢。

TD处理后的表面会形成高硬度的碳化钒组织涂层,有利于提高模具的耐磨性和表面光洁度。常用于摩擦剧烈的拉伸模具。

无论采用哪种表面涂层和涂层处理,都没有办法改变模芯的结构。通过表面处理来提高冲针的冲击韧性是不切实际且无用的。

只要模具钢本身有缺陷,存在碳化物偏析问题,模具钢的冲击韧性不够,冲头在表面没有磨损的情况下就会出现内部裂纹。

ASP 是粉末高速钢的代名词。粉末钢经雾化成型,碳化物颗粒细小,无偏析。因此,即使是相同成分的高速钢,粉末成型后的抗切屑能力也显着提高。

ASP30是一种含钴粉高速钢。其硬度为HRC65-57。具有较高的抗压强度、良好的耐热性和耐磨性。特别适用于硬度1mm以下材料的冲压。 ASP30的刀刃不易塌陷。 ,极其耐用。如果用于2毫米左右的不锈钢冲压,ASP30的性能并不是特别匹配。

我们曾经有一个辽宁的老板,做数控冲床的。他在 1.78 毫米的 304 不锈钢上打了 2.2 个方孔。他还同时打了4根冲针。他使用粉末钢ASP30和高速钢M42。两千多拳之后,出现了裂纹。现象。

冲孔针都是从金属板上切下来的。采用粉末高速钢成本很高,但寿命太短,不适合。最后建议使用我们的8566模具钢来解决冲头断裂的问题。

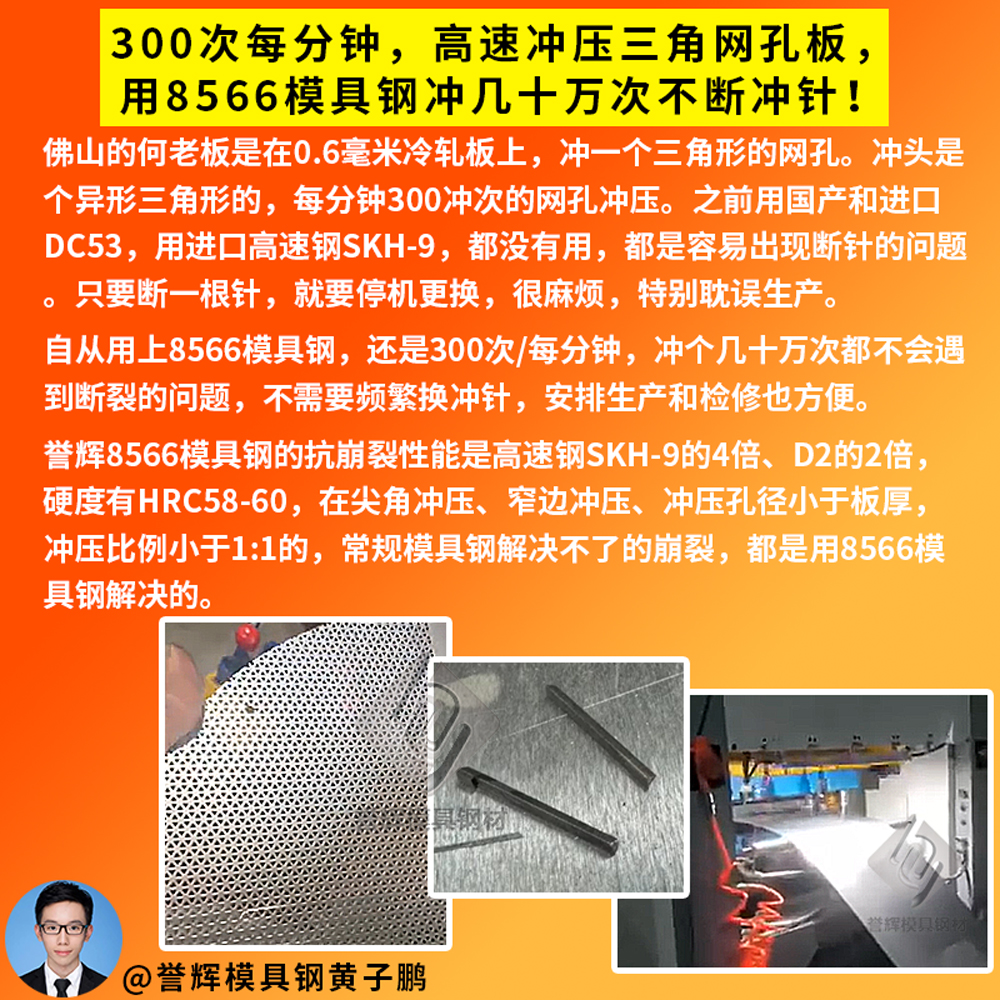

8566模具钢的韧性是高速钢SKH-51的4倍,D2的2倍,使用硬度为HRC58-60。可解决Cr12MoV、DC53、高速钢SKH-51等高硬度模具遇到的冲头开裂问题。

特别是在不锈钢冲压、R1以下的尖角冲压、冲孔直径小于板厚的小孔径冲压、厚板冲压等残酷工况下,8566模具钢已在许多应用中得到成功使用,并使模具的寿命延长了一倍。美的、华为、松下等世界500强企业都是我们的用户。

我们的宁波老板冲压2mm 310耐高温不锈钢,并在上面冲3mm直径的孔。一开始是用高速钢SKH-51一次冲4个孔。仅仅打了几百次,冲针头就断了2-3毫米。后来我也用了粉末高速钢,冲针也很快就断了。

现在使用宇辉8566模具钢,冲针使用数万次也不会断裂。现在模具已经有了很大的改进。一次可打15-18个孔,生产效率大大提高。

除了改变模具钢材的材质外,还有很多工艺调整。例如,冲头针杆要加粗,防止摆动,吊台R角要修整,吊台用枪软化,冲头要锋利,以利于脱模,间隙要加大等等,全看师傅的经验了。

我是裕辉模具钢的黄子鹏,来自东莞寮步。宇辉模具钢为3家世界500强企业所使用,京瓷连续7年采购。

如果屏幕前的老板有类似使用DC53、ASP30崩刃用孔径3.4冲头冲压1.5厚201不锈钢的工况,也可以来钰辉模具钢黄子鹏尝试一下。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/270515.html