1 研究背景及问题

模具是高端制造发展的基石。 随着我国从制造大国向制造强国转变,模具行业对超宽、特厚模具钢的需求不断增加。 对模具钢制造周期短、产品质量长期稳定的需求日益迫切。

目前模具钢大多采用“电炉+压铸+锻造”工艺。 由于钢锭生产的不连续性,导致产品的长期质量稳定性较差; 由于钢锭的工艺特点,气体含量、夹杂物水平以及产品的选择偏析程度较高。 2000年以来,以鞍钢为代表的企业成功采用“转炉+连铸+轧制”工艺,开发出低合金模具钢中厚板产品,并逐步进入模具钢市场。 此类产品具有钢质纯、产品质量高的特点。 稳定可控、板材宽度大、利用率高、生产流程短、效率高等优势,引发了模具钢领域第一次里程碑式的变革。 但在合金含量较高、超宽特厚规格的高端模具钢产品方面,该技术长期停滞不前。 相关材料的制造工艺短、关键稳定技术、产品质量等亟待突破。

制约模具钢中厚板技术进步和整个行业提升的三大技术瓶颈如下:

1、高碳高合金模具用大板坯发展瓶颈——模具钢中厚板的谱系问题

由于转炉冶炼高合金损失大、均质化困难以及尺寸效应引起的板坯裂纹大等问题,采用“转炉+立弯连铸”开发高合金钢在国际上尚无先例。碳高合金大板坯。 (C:0.36-0.45wt%,合金:9-15wt%),基于非对称变形条件下各向同性冲击性能(≥0.8)和符合NADCA标准的结构控制技术,1000-4000mm超宽板短流程生产技术也空白。

2、复合模具钢发展瓶颈——模具钢中厚板厚度增加问题

真空复合坯在成本和生产节奏上优于钢锭,在轧制规格和内在质量上优于400mm以上规格的连铸坯。 其技术的本质在于金属“熔化-凝固”的延伸。 因此,模具钢(CE:0.56-3.38)易开裂、焊接困难、模具钢磁性高导致电子束磁偏转等问题,成为采用复合毛坯生产模具的原因。 钢铁最大的技术瓶颈。 采用“真空电子束复合”技术进行模具钢开发,国际上尚无成功案例。

3、减压比低、短流程模具中厚板生产工艺瓶颈——生产轧制极限和效率问题

无论是谱系模具钢中厚板的生产,还是复合技术生产,都需要最大限度地探索连铸坯的轧制极限,即突破中厚板的最小压缩比行业内生产水平达到压缩比≤2的水平,同时可以实现流程短,保证质量长期稳定可控。

鞍钢赵坦带领项目组依托省、集团重大项目开展优质模具钢中厚板关键制备技术研究,突破了合金成分限制、钢坯规格限制和压缩比限制了传统连铸模具钢的生产。 形成了“高效生产-稳定控制”一体化流程,实现了“关键制备技术-材料应用”全链条自主创新,开发了5个系列30余种模板产品。

2、解决问题的思路和技术方案

1、主要技术路线

针对国内汽车、家电、电子、医疗等领域对高合金、超宽、超厚、高稳定性模具钢板的迫切需求,鞍钢股份率先实现高碳、高合金结晶器大板坯的无缺陷连接。 突破以连铸坯为原料的中厚模具钢板的合金化极限的铸造、高等向轧制等技术难题; 率先开展高磁材料电子束焊接磁偏吹控制、高碳当量材料真空复合全过程裂解控制、全品种短流程、超低压缩比控制等关键核心技术研究突破以连铸坯为原料生产模具钢中厚板的厚度限制。 通过开展全过程组织数字化控制和均质化-短工序制备技术的研发,率先突破了模具钢中厚板的压缩比极限。 基于以上三个方面的关键技术的研发,推动了我国优质模具钢中厚板的规模化生产和应用。

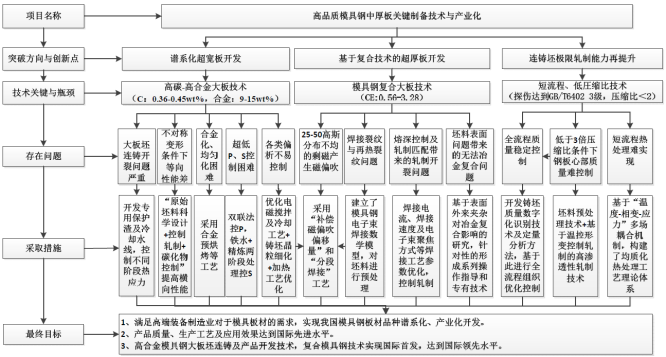

图1 项目总体思路

2、技术方案及实施

(1)高碳高合金大板坯技术

高碳高合金结晶器大板连铸技术:开发了专用保护渣AOP-5和专用二次冷却水路,形成系统裂纹和铸坯组织控制技术。 在此基础上,我们通过控制机器温度、控制覆盖剂温度辐射等来保持过热度的稳定控制; 控制连铸过程,采用恒拉速铸造技术,动态调整连铸关键工艺参数,减少结晶器数量。 液位波动引起的夹渣减少了初始壳的形成,降低了钢件漏钢的风险以及强烈弯曲和矫直区域引起的裂纹的发生率; 凝固端受到轻压。 通过上述措施,实现了无缺陷H13、60Si2Mn等大板坯的连铸批量生产,钢坯规格达到250×1650×L mm。

高碳高合金模具大板低偏析控制技术:高碳高合金模具中厚板含碳量高达0.36-0.45wt%,合金含量为高达9-15wt%。 研发初期,大板产品厚度断面出现“水波纹”。 和“光明带”组织。 随着钢坯尺寸的增加,特别是随着钢坯宽度的增加,这种结构趋于强化。 这与电磁搅拌造成的中心偏析松散区和周围偏析区密切相关。 研究发现,电磁搅拌对于大板高碳高合金模具钢不利。 当取消电磁搅拌时,加强了二次冷却水的梯度温度场控制,增加了柱状晶的比例,加速了凝固过程,有效控制了宏观偏析和枝晶间的偏析,局部初生碳化物基本消除。

基于转炉复式等工艺的超低P、S及合金化控制关键技术:开发高碳、高合金模具钢转炉复式冶炼技术,实现超低P控制。 开发了“铁水预处理+LF+VD”三级处理技术,实现超低S纯钢控制。 将钢水温度提高到1600℃,然后进行深度脱硫和成分调整,采用高碱度CaO-Al2O3渣系。 合金预烘烤技术与温升相结合,解决合金化难题。 LF炉钢水成分和温度达到目标后,进行粗渣操作和真空处理。 VD炉通过控制深真空循环时间进一步提高钢水洁净度。 经过深度脱硫处理后,钢水硫含量小于0.001%,脱硫率达到80%~90%。 所开发的H13成分控制水平满足NADCA超级钢标准要求。

高均匀性、高各向同性轧制工艺技术:开发超宽幅模具钢高各向同性性能控制技术。 通过控制钢坯加热速度和控制均热时间,进一步减少钢坯局部偏析,使钢坯原始晶粒明显细化; 通过坯料优化设计和宽变形控制,有效细化横向晶粒; 对于模具钢连铸,根据钢坯的结构特点,采用高温回火代替传统的退火工艺,实现对原始碳化物的优化控制,减少工艺时间,节约生产能耗。 为满足NADCA#207超级钢标准而开发的4000mm H13模具钢特厚板是全球最厚的。 其均匀性控制在10HBW范围内,各向同性性能优于日本高频同类产品。

(2)模具钢复合大板技术

高碳当量复合模具钢材料全过程止裂技术:针对模具钢全电子束复合焊接裂纹、再热裂纹等行业常见问题,建立了模具钢复合热源焊接模型,误差为≤10%。 建立了模具钢电子束焊接残余应力控制的数学模型,明确了典型模具钢焊后残余应力的大小和分布,以及不同焊接参数(束流、电流、电流)下钢种残余应力的变化规律。焊接速度)。 电子束是一种高能束焊接方法,能量密度高,对钢板的热输入相对较小。 但随着坯料厚度增加,碳当量增加,焊后冷却速度极快,容易产生淬硬组织,冷裂倾向十分严重。 通过理论计算,综合考虑硬化因素和真空环境中的氢含量,确定了焊后坯料预处理温度和快速升温避开敏感区域的策略,有效控制了再热裂纹。 形成模具钢焊接裂纹控制技术,实现高碳钢真空复合板连续稳定生产。

高磁高碳当量材料磁吹条件下的稳定焊接技术:通过“补偿磁吹偏移”和“分段焊接”进行点焊和连续焊接方式(对于极强磁性复合毛坯,需提前加热居里温度退磁) ),有效消除了高磁钢复合焊接工艺产生的“磁吹”效应,实现了高碳当量、高磁复合板坯的稳定生产,克服了常规消磁设备无法实现的强消磁功能。

界面高冶金复合技术:揭示复合轧制工艺对界面冶金复合结合率的影响。 随着还原量的增加,复合材料界面能带结构逐渐改善,粗大的结构逐渐细化。 当温度超过1000℃,压下量达到20%时,复合界面带结构即可完全消除,实现界面冶金复合。

(3)“短流程-低偏析-超低压缩比”制备技术

智能钢坯组织识别与控制技术:通过对连铸钢坯质量的数字化、定量表征,优化和控制连铸钢坯质量,从而提高钢材的力学性能和稳定性。 首创偏析结构数字化识别技术,形成连铸板坯偏析结构数字化提取及评级软件。 以此为基础,在生产前快速为每块板坯建立档案,建立连铸工艺参数、连铸板坯质量和产品性能的数据库。 关系,通过累积连铸坯质量参数响应对产品性能的影响,形成连铸工艺优化方案。

预硬大板低偏析和短流程控制技术:开发了毛坯组织和偏析预处理控制技术,为短流程工艺的实施奠定了基础,明确了“温度-相变”的多场耦合效应特厚钢板热处理中的“应力”机制,构建了均匀化、柔性连续热处理工艺理论体系,为大厚度模具钢低偏析、短流程控制技术研发提供支撑盘子。 阐明了特厚模具钢板高精度加热的热流耦合效应和传热机理。 阐明了非定常对流-辐射-传导耦合传热控制机理。 在上述技术的基础上,取消了原有的淬火、正火工艺,大大降低了工艺成本。

基于高渗透轧制的超厚模具钢板内部组织控制关键技术:基于控温变形控制的高渗透轧制技术的成功开发,提高了该系列模具钢的内部质量。 在此基础上,采用高过热度、高拉速、凝固端减光等方法,通过增大板坯凝固前沿温度梯度,促进柱状晶生长,有效抑制铸坯偏析和气孔。连铸板坯的中心。 采用优化堆垛工艺,加热过程控制强化毛坯H加工,最终形成全过程工艺优化控制方案。 形成“连铸-堆垛-炉装-轧制”全流程工艺优化控制方案,>150mm钢板探伤合格率按照GB/T 6402水平提高到99% 3.锻造标准。

三、主要创新成果

该项目针对制约我国模具钢中厚板高合金、超宽、超厚规格高端模具钢产品发展的诸多关键技术瓶颈,聚焦模具钢行业的发展迫切需要短流程、高稳定性的模具钢制备技术。 率先实现中厚模具钢板谱系开发,实现“工艺理论-关键制备技术-材料”全链条自主创新。 开发出五个系列模具钢产品,产品质量、生产技术和应用效果均达到国际先进水平,首创高碳高合金模具钢大板坯连铸及生产技术(C:0.36-0.45wt%,合金:9- 15%),复合模具钢生产技术(CE:0.56-3.28)实现国际首创,填补了国内外空白,达到国际领先水平。 详情如下:

1、全球率先突破一系列高碳高合金结晶器大板坯连铸及板材生产技术

开发了新工艺下连铸裂纹控制、低偏析控制、不对称变形下高等向性轧制、多道碳化物控制等四项关键技术; 突破立弯连铸极限,实现最大断面250×1650mm的H13连铸,铸坯稳定生产; 开发的符合NADCA超级钢标准的4000mm超宽H13厚板,韧性和各向同性性能优于世界先进公司日本高周波,效率是“电炉+压铸+锻造”工艺的12.9倍。

2、全球率先掌握全真空电子束复合装配及高碳当量模具钢关键生产技术

攻克了模具钢全电子束复合焊接裂纹和再热裂纹、高磁性材料电子束磁偏转吹炼、低减压比约束下的界面冶金复合等行业共性难题。 我们建立了模具钢复合热源焊接模型,误差≤10%。 。 在国际上首次开发出FH45、FH50、FH2311、FH40Cr13等复合模具钢,最高碳当量达到3.28,并批量应用。 使得以连铸坯为原料,批量生产高质量、高稳定性的200-1000mm特钢产品成为可能,前景广阔。

3、开发具有自主知识产权的全系列模具钢“短流程-低偏析-超低压缩比”制备技术

基于钢坯数字化识别技术、均质化连续加工理论体系、高导超低压缩比轧制技术的发展,采用1.43倍压缩比开发出412mm FH45,满足锻件探伤要求,其效率比“元宝”还要高。 “+轧制”工艺改进25%以上;开发了流程短、均匀性高的5个系列30多种模具钢中厚板。

四、应用及效果

项目研究十余年,已授权发明专利40项,授权实用新型专利26项,企业标准5项,企业核心技术12项。 形成了一套具有自主知识产权的国际独有的领先技术,以高碳高合金连铸大板坯技术、高碳当量全真空电子束焊接技术为代表。 仅2018.1-2020.11年就供应优质模具钢中厚板产品122.45万吨,其中高合金大板产品国内市场占比>50%,超宽大板占比100%国内市场,复合模具钢材国内市场占有率达到100%。 新增产值44.86亿元,新增净利润4.47亿元。 该系列产品已成功应用于全球第二大、亚洲最大的工业铝型材研发制造企业、亚洲最大的塑料模具热销企业辽宁忠旺集团有限公司高精度大断面工业铝型材模具。流道系统制造企业——六道万和(苏州)热流道系统有限公司的高端热流道系统制造等项目,为中国高端制造提供了强有力的基础物质支撑。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/377.html