轮胎工业已有160多年的历史。 中国轮胎工业快速发展,已成为全球最大的轮胎生产国、消费国和出口国。

随着汽车工业的快速发展,市场对轮胎的要求趋于个性化、高性能、环保化,对轮胎配套模具的要求也相应提高。 轮胎模具是技术含量高、精度高、附加值高的产品,直接决定汽车轮胎的安全性、排水性、抓地性、行驶舒适性等性能。 其图案形状和加工工艺与普通模具有显着不同。 存在差异,生产技术难度较高。

软控联合科技有限公司位于山东省青岛市,是一家集轮胎模具研发、制造、检测于一体的企业。 是国内最早引进增材制造技术的高新技术企业之一。 软控联合轮胎模具的产品设计和检验完全执行欧洲标准,拥有庞大的轮胎花纹数据库,实现参数化建模和加工,并拥有多项研究和创新专利。

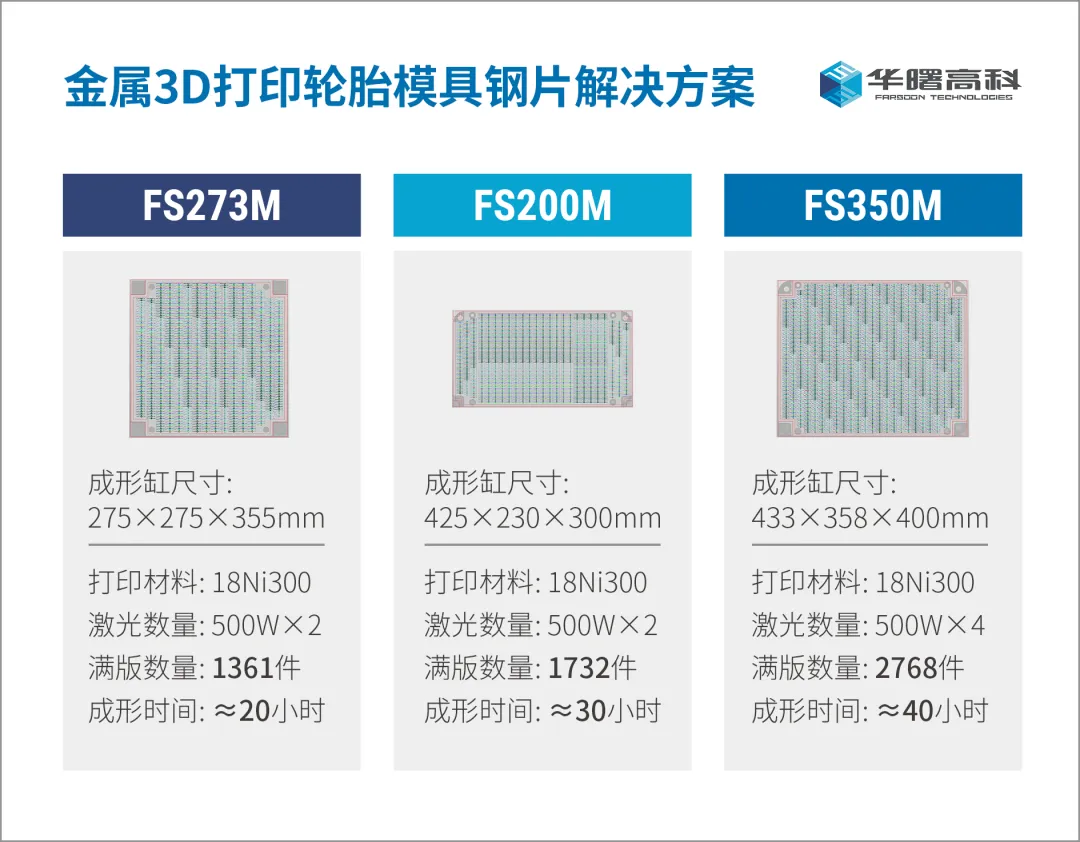

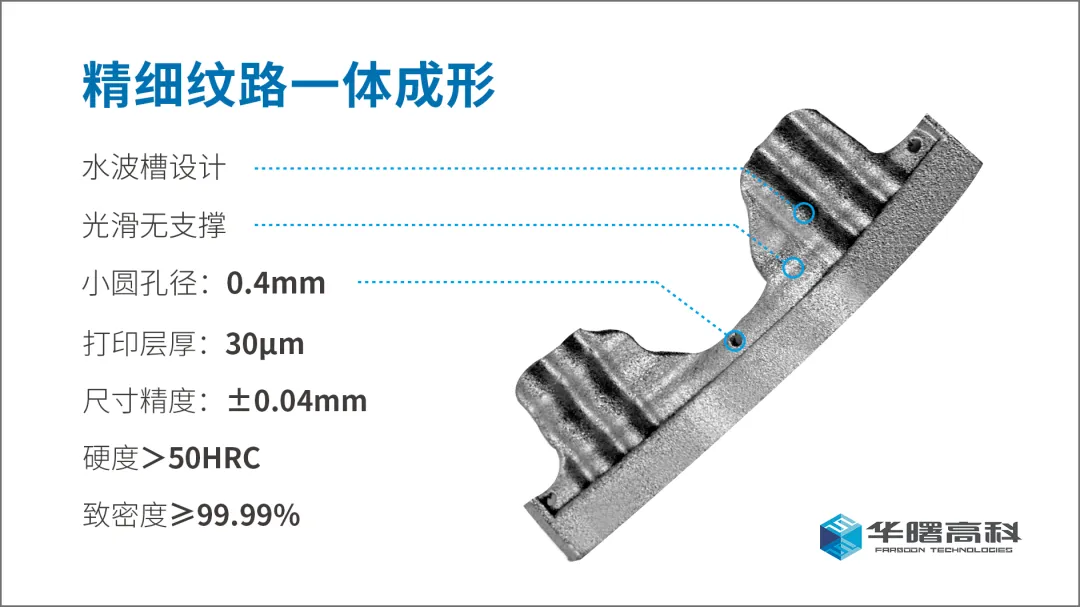

为了更好地满足市场需求,SoftControl联合华曙高科推出了量产型金属增材制造系统FS200M,成功解决了传统铸造和机加工技术难以实现的轮胎模具复杂纹理制造等问题。 其尺寸精度达到±0.04mm,密度超过99.9%,硬度超过50HRC,优异的性能加速创新设计迭代,降低人工成本,有效增强产品市场竞争力。

2024年5月7日至9日,华曙高科金属3D打印轮胎模具及全产业链解决方案将亮相2024 TCT亚洲展。 欢迎新老朋友莅临华曙高科7.1馆7H05展位参观交流。

第01部分

加速迭代定制与量产结合

轮胎性能取决于模具花纹,而花纹关键取决于钢板设计。

轮胎模具钢板花纹的设计结构常呈现三维扭曲、多弧度、多角度的特点。 采用传统的铣削、冲压等方法对机床和切削刀具提出了很高的要求。 模具精度难以保证,步骤繁琐,容易影响轮胎质量。 同时,花纹复杂的轮胎模具不仅需要将复杂的零件加工成盲角,还需要手工镶嵌钢板进行修改。

华曙高科的金属3D打印解决方案可以将一整块复杂图案的模具钢一次成型,细节还原度高。 完整版可打印1000-3000张,尺寸精度±0.04mm,密度99.9%以上,硬度50HRC以上。 可以在同一批生产中打印多种尺寸和形状的图案钢板,加快产品设计迭代。 真正实现个性化定制与稳定量产的结合。

同时,采用金属3D打印技术,无需人工修改和钢板镶嵌,缩短了生产周期,提高了整体效率,节省了大量的人工成本和生产时间。

第02部分

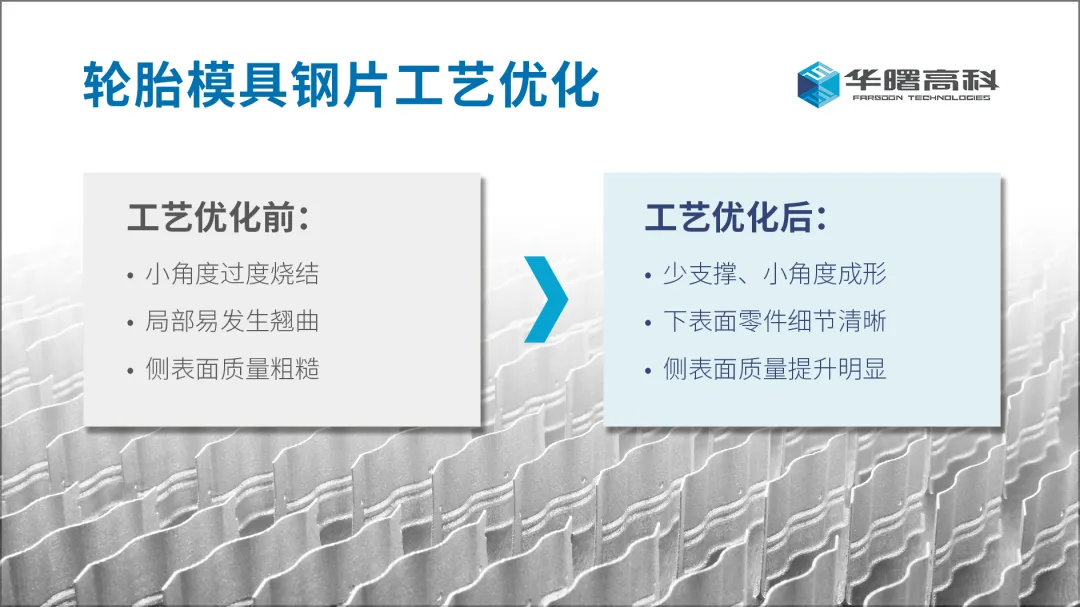

工艺优化,生产精准稳定

针对轮胎模具行业精细化、稳定生产的需求,华曙高科采用创新的扫描策略和个性化的层厚来定制工艺参数; 它还采用自主开发的优化重叠策略和精确的校准系统,以实现全幅打印工件的卓越品质。 。

第03部分

绿色低碳促进可持续发展

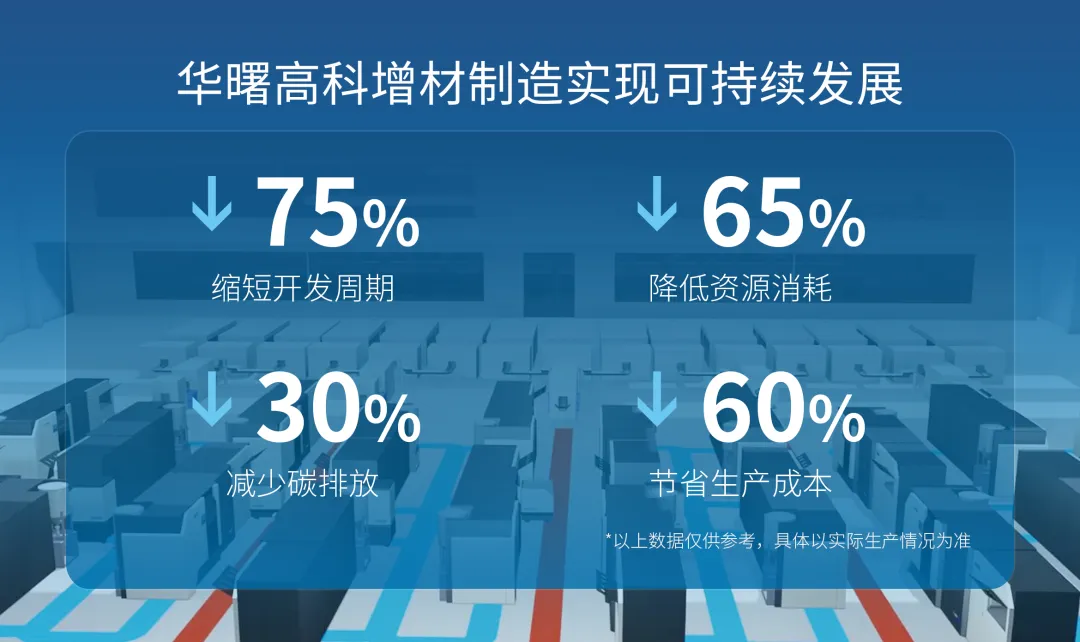

在“双碳”目标驱动下,推行绿色生产流程、实现产业升级已成为中国轮胎行业的主要发展方向。 越来越多的轮胎模具企业正在不断淘汰落后产能,建设环境友好型企业。

华曙高科的增材制造技术不仅可以节能减排、减少污染,还可以实现轮胎模具的按需、实时生产,不仅可以提高供应链的灵活性,还可以减少库存成本并显着减少运输中的碳排放。 实现可持续发展。

欢迎转发

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/4132.html