抛光目的

提高制品表面质量:使塑胶模具表面达到极高的光洁度,这样在注塑成型过程中,塑胶制品的表面能够复制模具的高精度表面,减少表面缺陷,如划痕、麻点等,从而提高塑胶制品的外观质量,满足不同产品的外观要求。

利于脱模:光滑的模具表面可以降低塑胶制品与模具之间的摩擦力,使制品在成型后更容易从模具中脱出,减少脱模时的损伤和变形,提高生产效率和产品合格率。

提高模具耐腐蚀性:抛光可以消除模具表面的微观缺陷和杂质,使模具表面更加致密,减少腐蚀介质与模具钢的接触面积,从而提高模具的耐腐蚀性,延长模具的使用寿命。

影响抛光效果的因素

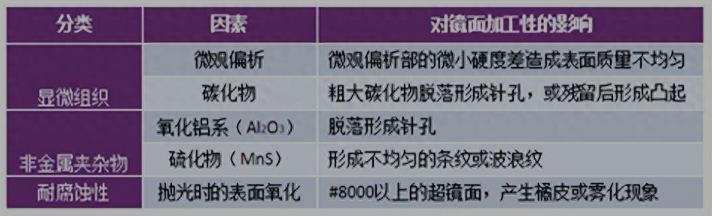

模具钢的材质:不同种类和质量的塑胶模具钢,其组织结构和纯净度不同。例如,S136 (CP136)钢具有良好的抛光性能,因为其杂质含量低,组织均匀。而一些含杂质较多的钢材,抛光时容易出现麻点、橘皮等缺陷,难以达到高的光洁度。

热处理状态:经过合适热处理的模具钢,硬度均匀,组织细密,有利于抛光。若热处理不当,如硬度不均匀或存在残余应力,会导致抛光过程中表面出现不均匀磨损或变形,影响抛光效果。

抛光工艺:包括抛光工具、抛光液、抛光参数(如抛光压力、转速、时间等)的选择。不同的抛光阶段需要使用不同粒度的抛光工具和抛光液,从粗抛到精抛逐步进行。如果工艺参数选择不当,可能会导致抛光效率低下或表面质量不佳。

抛光工艺步骤

粗抛:目的是去除模具表面的刀痕、电火花加工痕迹等较明显的缺陷,为后续的精抛打下基础。通常使用粒度较粗的砂纸或研磨膏,配合抛光机进行打磨。一般从 240 目左右的砂纸开始,逐渐更换到 800 目左右的砂纸。

中抛:在粗抛的基础上,进一步提高表面光洁度,减少表面的微观起伏。使用粒度更细的研磨膏或抛光液,如 1000 目 - 2000 目的研磨材料,通过抛光机或手工抛光的方式进行处理。此阶段要注意控制抛光压力和时间,避免产生新的划痕。

精抛:这是获得高镜面效果的关键步骤。采用极细粒度的抛光膏或钻石研磨膏,配合高精度的抛光设备和工具,如羊毛抛光轮、超声波抛光设备等。精抛过程中要严格控制抛光参数,使模具表面达到极高的光洁度,通常能达到 Ra0.01 - 0.05μm 的镜面效果

塑胶模具镜面抛光

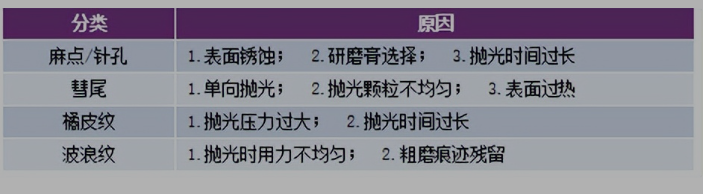

抛光常见问题

抛光注意事项 1. 严格遵循各道工序,尤其是预抛光各工序,不得省略 2.切换工序时,应改变研磨方向45-90度,将前道工序的打磨痕迹全部清除 3. 每道工序前后要彻底清洁双手和模面 4.每道抛光工序时间越短,效果越好。避免抛光压力过大 5.推荐最终使用钻石膏抛光 6.抛光过程结束时,保证模面清洁并做防锈处理

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/waq/276236.html