CH302是基于北方重工BZH6543改良的高韧性铬-钼-钒合金工具钢。 CH307是基于北方重工BZH6543E改良的高韧性铬-钼-钒合金工具钢。 1.2344 (CH302/CH307/CH300)热作模具钢(对应美国 AISI H13、中国 4Cr5MoSiV1)是一种高性能铬钼钒系热作模具钢,凭借其优异的热强性、抗热疲劳性和耐磨性,成为现代制造业中高温高压工况下的核心材料。

1. 化学成分与冶金质量

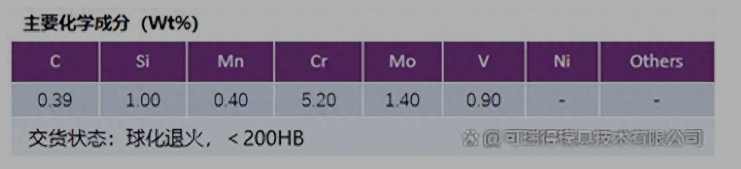

CH302主要化学成分

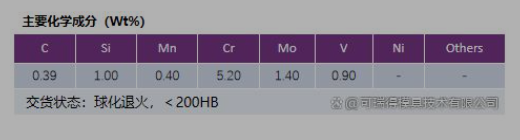

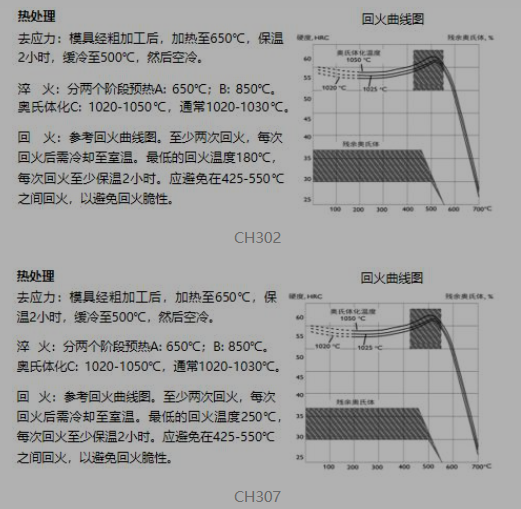

CH307主要化学成分

核心合金配比(%):

C: 0.38-0.42(平衡硬度与韧性)、Cr: 4.8-5.5(形成致密氧化膜,抗高温腐蚀)、Mo: 1.2-1.5(抑制回火脆性,提升热强性)、V: 0.9-1.1(形成 MC 型碳化物,强化耐磨性)。

2. 关键性能指标

热疲劳抗性:在 600℃循环热应力下,抗龟裂能力较传统 H11 钢提升 30%,可承受 10 万次以上循环(如铝合金压铸模)。

高温强度:600℃时抗拉强度≥850MPa,屈服强度≥700MPa,远高于普通模具钢(如 P20 钢 600℃强度仅 450MPa)。

耐磨性:经氮化处理后表面硬度达 800-1000HV,摩擦系数从 0.8 降至 0.3 以下,适用于高磨损场景(如铜合金挤压模)。

导热性:20℃时热导率 36.0 W/(m・K),是 H13 钢的 1.2 倍,有助于快速散热,减少热应力集中。

二、制造工艺与质量控制

1. 锻造与预处理

锻造规范:

加热温度:1050-1100℃(奥氏体化温度),避免过热(>1150℃易晶粒粗大)。

始锻温度≥1020℃,终锻温度≥850℃,单次变形量≥20%,总变形量≥40%。

预处理:

锻后缓冷至 500℃以下,再进行球化退火(780-820℃×2h 随炉冷却),获得均匀球化组织,硬度≤229HB,改善切削性能。

2. 热处理工艺

3. 表面处理技术

氮化处理:

气体氮化:520-560℃×24h,渗层深度 0.3-0.5mm,表面硬度 800-1000HV,显著提升抗粘模性(铝合金压铸模粘模频率下降 80%)。

离子氮化:可精确控制渗层厚度(0.1-0.3mm),适用于复杂型腔模具。

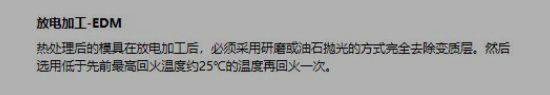

4. 放电加工

三、典型应用与失效分析

1. 核心应用场景

压铸模具:铝合金压铸件(如汽车发动机缸体),寿命可达 8-12 万次(H11 钢仅 5-8 万次)。

热挤压模具:铝型材挤压模(如门窗框架),承受 500-600℃高温和 100-200MPa 压力。

热锻模具:不锈钢餐具锻造(如餐刀),抗冲击载荷能力优于 H11 钢。

其他领域:热剪切刀片、玻璃模具、高速锤锻模等。

2. 常见失效形式

热疲劳裂纹:因急冷急热循环(如压铸模每模次温差达 400℃),在模腔表面形成网状裂纹。

磨损与粘模:铝合金压铸时,Fe-Al 金属间化合物导致表面熔蚀(如未氮化模具寿命仅 2 万次)。

塑性变形:长期超温(>650℃)导致硬度下降(H13 钢 650℃硬度降至 40HRC 以下)。

断裂:设计缺陷(如锐角 R<3mm)或过载(> 设计载荷 10%)引发脆性断裂。

四、性能优化与寿命提升策略

1. 材料端优化

微合金化:添加 0.05-0.1% Nb 或 Ta,细化晶粒并抑制碳化物粗化,热疲劳抗性提升 20%。

纯净度提升:采用电子束重熔(EBF)工艺,S 含量降至 0.001% 以下,疲劳裂纹扩展速率降低 50%。

2. 设计端改进

结构优化:

圆角 R≥5mm(如模腔边缘、镶块连接处),应力集中系数降低 40%。

随形冷却水道:距离模腔表面 3-5 倍孔径(如 φ10mm 水道距模腔 30-50mm),温差≤20℃。

硬度梯度设计:模腔表面 52HRC,心部 45HRC,通过表面淬火实现性能分区。

3. 制造端管控

加工精度:模腔表面粗糙度 Ra≤0.4μm(镜面抛光可减少粘模),配合面平行度误差≤0.02mm。

修复技术:激光熔覆(使用同材质粉末)修复磨损部位,修复后硬度偏差≤±2HRC。

4. 使用端维护

工况控制:

模具表面温度≤600℃(红外测温实时监控),超温预警停机。

载荷≤设计值的 90%(压力传感器实时监测)。

润滑与冷却:

高温润滑剂(石墨水基,耐温≥600℃),每 5-10 模次喷涂一次。

冷却水流速≥1.5m/s,定期酸洗除垢(每 5000 模次)。

5. 管理端创新

寿命预测:基于声发射传感器监测裂纹扩展,结合有限元模拟(如 ABAQUS)预测剩余寿命。

环境控制:车间湿度≤60%,冷却水道加装防锈剂(如亚硝酸钠溶液)。

结论:尽管 1.2344 钢初期投入较高,但其寿命优势可降低综合成本 10-30%,尤其适用于高精度、长寿命需求的模具(如汽车零部件压铸模)。

总结

1.2344(CH302/CH307/CH300) 热作模具钢凭借其化学成分优化、先进制造工艺及表面处理技术,在高温高压工况下展现出卓越的综合性能。通过全流程管控(材料选型→结构设计→制造工艺→使用维护),可显著提升模具寿命,并降低制造成本。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/waq/276237.html