热加工行业论坛()——热加工行业人员的在线技术交流家园。行业技术知识以冶炼、铸造、锻造、焊接、热处理、理化检测等为主,机械加工、电脑设计等为辅。点击标题下方蓝色字“热加工论坛”可免费关注。我们将为您提供铸造、锻造、热处理、焊接等延伸知识。

摘要:在1t锭012A1模具钢电渣重熔工艺优化试验中,在保证重熔钢锭质量的前提下,55%CaF2-30%AL2O3-5%CaO-5%MgO四元渣系填充比为0.48时,比填充比0.2时电耗降低43.5%,比70%CaF2-30%AL2O3二元渣系时电耗降低0.48%29%。

实验步骤

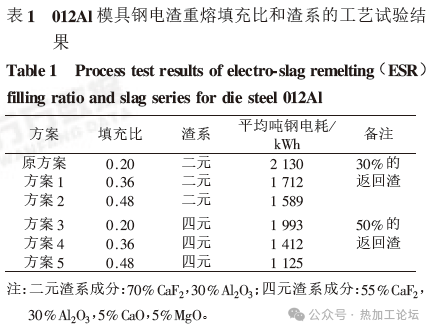

过去采用空心钢双实心锭铸造重熔电极,所用渣为二元渣系(70%CaF2、30%AL2O3),生产11炉电渣钢平均电耗达2130kwh。渣比电阻率高可降低重熔电耗的理论。采用1t锭设备,在电气参数不变的情况下,进行了填充比和渣系的筛选试验。试验炉数为15炉,结果见表1。

从表1中可以看出,当填充比提高到0.48时,平均吨钢电耗下降905千瓦时,由于比电阻较高的渣系能加快重熔速度,影响夹杂物的去除。因此,四元渣系中回渣比例提高到50%。

品质状况分析

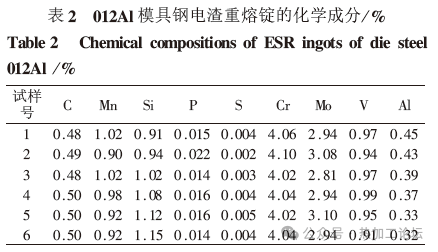

对表1中6个方案生产的电渣钢的化学成分分别进行分析,如表2所示。表2中试样编号1至6分别为表1中原无防渣方案至防渣方案5的试样。

Al的化学成分符合企业标准Q/JGGP(K)44-97的规定,规定范围为0.35%~0.70%,其余成分符合国家标准GB1299-2000的规定。非金属夹杂物、低倍等指标均符合国家标准GB1299-2000的规定从表2可以看出,除Al外,其他成分均能很好地满足标准要求。检测结果表明,非金属夹杂物和低倍组织完全不受影响。

虽然提高填充率和渣电阻率可以大大降低重熔电耗,但012A1模具钢的主要成分Al却明显下降,甚至低于规范的下限。这是因为熔炼速度加快后,渣中的SiO2被氧化。速度的提高使得电渣锭中的[Al]降低。因此必须改进工艺。

工艺改进

由于炉渣中的Al与电渣锭中的Al成正比,提高炉渣中的Al可以改善钢中低Al的情况,试验开始时,向炉渣体系中添加5%纯铝粉,结果表明,电渣锭中炉渣中的Al并没有明显增加。根据电渣重熔原理,在电渣重熔初期,炉渣本身的电阻热以及重熔过程中的剧烈反应,会造成铝的大量烧损,因此,向炉渣体系中添加铝粉不能只与重熔过程同步添加。以填充比0.48计算,1t锭结晶器平均3.2小时熔化并浇铸1根电渣锭。 同样的间隔时间等于加入量(总量除以加入量),关键在于加入的总量、间隔时间和每次加入所需时间,经正交试验得出最佳铝粉总加入量为2500kg,加入间隔时间为25分钟,每次加入所需时间为5分钟左右。

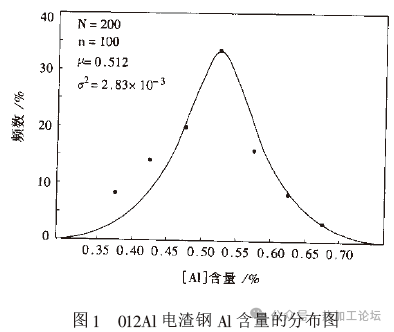

从生产的200批次012A1中随机抽取100批次对[A1]进行统计分析,结果显示[A1]的分布接近于正态分布(图1),从均值和方差可以看出本工艺控制[A1]过程比较稳定,质量水平比较理想。

生产工序分析:(1)重熔电耗:2001年生产012A1电渣钢200炉平均电耗为1247千瓦时,比表1平均电耗增加122千瓦时,但比筛选试验前减少883千瓦时,减少了(2)工序能力分析:由于012A1电渣钢生产的关键在于铝含量的控制,因此,生产工序能力应以A1的控制为基础来计算。

按照国际标准IS08528,由于1.33>Cpk≥1.0,表明生产工序能力和技术管理不符合国际要求。

综上所述

(1)提高填充比至0.48,并采用抗性更强的四元渣系,可以明显降低重熔电耗。

(2)重熔过程中,共计同时加入纯铝粉2500kg,每隔25分钟加入一次(每次加入约277kg),加入时间约5分钟,这样可避免因填充率增加、渣阻率升高,而导致产品尺寸过大而出现[A1]接近或低于规范下限的质量现象。

(3)工艺技术的进步使重熔过程[A1]控制更加稳定,质量水平更加理想。但生产工艺能力尚不符合国际标准IS08528的要求,需加快设备改造,提高技术管理水平。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/157338.html