4、堆焊技术及应用

堆焊技术的原理是将填充金属焊接到模具损坏部分的表面,以获得所需的性能和规格。 对模具进行堆焊修复可以大大降低成本,缩短生产周期,因此堆焊技术得到了广泛的应用。 按工艺方法分为电弧熔覆和火花熔覆。 堆焊后通常进行低温去应力退火,以防止裂纹的产生。

由于产品竞争的需要,新产品的试制周期很短。 已经用于批量生产的旧模具经常被翻新和翻新以更换试生产模具。 有时在试生产过程中需要改变产品的形状,需要修改模具。 模具修整通常要求所用材料具有良好的堆焊加工性能。 沉淀硬化钢通常可以进行堆焊。 堆焊部分的切割、镜面加工、花纹加工性能与基体相同。

热锻模具使用一段时间后,当模具型腔磨损或变形而影响尺寸精度时,可进行补焊或机械加工来翻新模具。

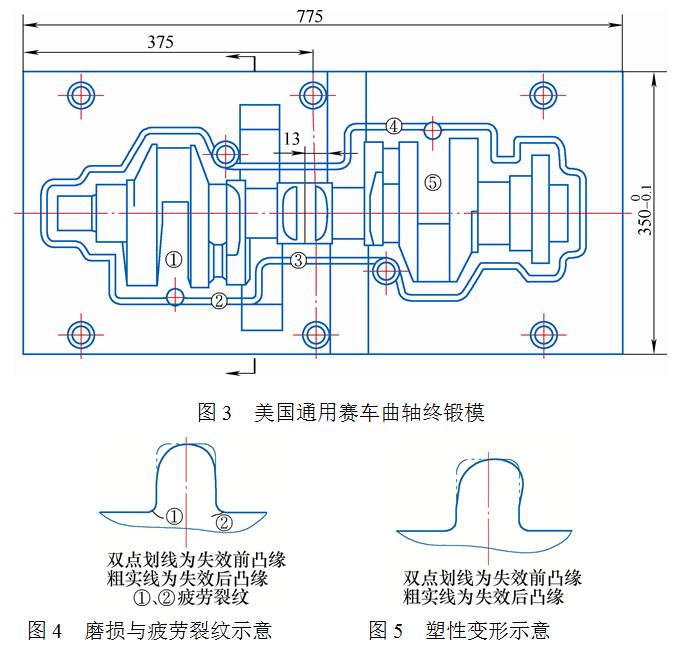

1、曲轴锻模局部堆焊修复

(1)模具的修理零件

曲轴锻模最常见的失效形式有模具法兰磨损(见图3①~⑤)(见图4)、疲劳裂纹(见图4)、裂纹、脆性断裂和开裂、塑性变形(见图4)、图 4)。 见图5)等。法兰部分的磨损、变形、开裂、断裂意味着整个模具寿命的结束。 为了提高模具的使用寿命,可对模具实行局部堆焊,即采用堆焊技术对局部疲劳裂纹、磨损、塑性变形进行修复。

(2)模具材料

中小型锤锻模具采用45Cr2NiMoVSi钢,大型锤锻模具采用5CrNiMo钢。

(3)模具修复工艺

首先对模具进行整体预热,然后对相关零件进行熔覆。 对于疲劳裂纹和开裂零件,必须清理裂纹,然后用模具钢焊条进行堆焊,最后入炉时效处理,消除应力。 如果预热、堆焊和时效工艺合理,堆焊件的寿命将与基体基本相同,甚至更高。

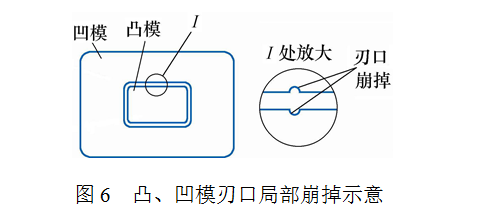

2、凸凹模边缘局部崩边堆焊修复

当凸、凹模的边缘出现局部缺口时(见图6),可用与凸、凹模母材相同材质的焊条堆焊修复缺口部分。 堆焊后,缺口零件可按图案的尺寸精度要求进行加工。 、加工应在表面退火后进行。

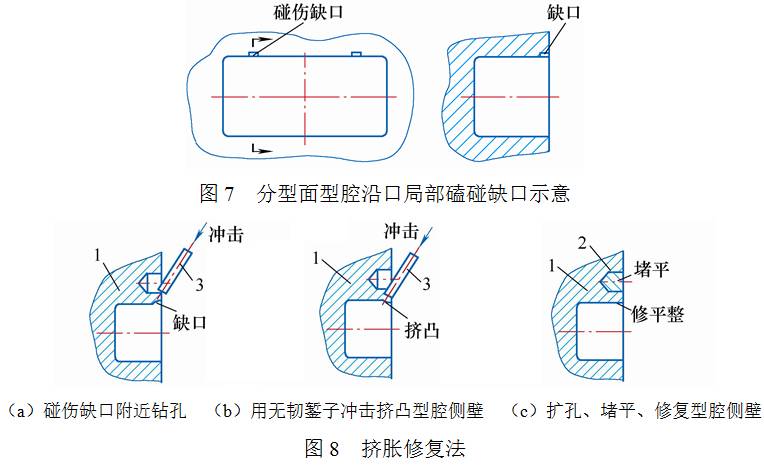

3.塑料模具型腔边缘碰撞修复

塑料模具的分型面与型腔边缘碰撞,产生如图7所示的间隙。修复方法有焊接修复锉修复法和挤压修复法(见图8)。 焊接修复采用氩弧焊,修复由钳工完成。 挤压修复法中间隙附近的孔直径一般为8~10mm。 挤压型腔的侧壁应由钳工修整,塞头和分型面应光滑。

1. 凹模型腔 2. 塞子 3. 无坚凿

4.40Cr钢模具堆焊修复

(1)清除模具表面污垢,进行CO2气体保护焊。 焊丝牌号H08Mn2SiA,直径0.8mm,焊接电流100A,电弧电压18~21V,采用短路过渡,先均匀旋转模具部件,在爬坡位置引弧。焊接时,将焊道向前推进。螺旋方式实现焊缝周围圆周均匀加热,防止模具零件变形和弯曲。

(2)控制模具零件表面温度在200℃,焊后保温2小时,空气冷却。

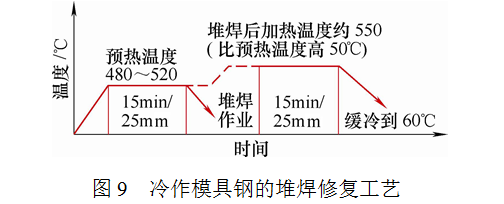

5、淬火模具钢模具的堆焊修复

淬硬模具钢的熔覆性能比火焰淬火特种钢差很多,因此熔覆时更容易产生裂纹。 裂纹的产生主要与焊后冷却速度过快有关。 焊接时必须准备回火炉。 待焊接的模具必须整体预热(480~520℃),然后快速进行焊接修复,然后放入比预热温度高50℃的回火炉中保温。 放入炉内的焊件达到保温时间后,随炉冷却至室温。 模具修复工艺如图9所示。同时应选择与待焊模具材料相适应的焊条。 焊接操作时,为了简便起见,常采用气枪喷嘴(火焰)将模具加热到一定的预热温度。 这种方法很容易造成大型或形状复杂的模具在预热过程中破裂。 因此,一般不允许采用这种预热方法。 模具经过退火或高温回火后,才能用气枪预热和堆焊进行修复。

上述程序可简单概括为:模具损坏→退火或高温回火→焊前预热(480~520℃)→快速焊补及焊后加热(550~580℃)随炉冷却→修复和精加工→(热处理)→磨削或研磨→成品。

5、模具修复机修复及应用

模具修复机是修复模具表面磨损和加工缺陷的高科技设备。 模具修复机对模具进行强化,使用寿命长,经济效益好。 可用于对各种铁基合金(碳钢、合金钢、铸铁)、镍基合金等金属材料制成的模具和工件进行表面强化和修复,并大大提高其使用寿命。

一、模具修复机原理

它利用高频电火花放电原理对工件进行无热堆焊,以修复金属模具的表面缺陷和磨损。 主要特点是热影响面积小,模具修复后不会变形、退火、应力集中、损坏。 裂纹的发生保证了模具的完整性; 其强化功能还可用于对模具工件表面进行强化,以达到模具的耐磨、耐热、耐腐蚀等性能要求。

2.适用范围

模具修复机可用于机械、汽车、轻工、家电、石油、化工、电力等行业的热挤压模具、温挤压膜工具、热锻模具、轧辊及关键零部件的修复和表面强化。 。 。

例如,ESD-05电火花熔覆修复机可用于修复磨损、碰伤、划伤的注塑模具,也可用于修复锌铝压铸等压铸模具的腐蚀、剥落和损坏。模具。 该机功率900W,输入电压AC220V,频率50~500Hz,电压范围20~100V,输出百分比10%~100%。

6.其他模具修复技术及应用

1.采用热处理收缩工艺修复磨损的冷作模具

(1)冷镦模具型腔磨损后,可通过缩松处理和重新淬火修复,然后重新安装使用。 收缩热处理工艺可将模具加热到600~650℃,然后从外表面到中心冷却。 当冷却到150℃左右时,由于外表面冷收缩,模具中心可产生压应力,模具型腔收缩0.15~020mm。 收缩后的模具重新淬火后可再次使用。 一般情况下,此方法可使用2~3次,可大大延长模具的总寿命。

(2)T10、T11钢拉拔、拉拔模具在工作中磨损超差后,可采用高温加热,然后常规淬火,自行修复缩孔。

2.冲裁模凸凹模修复方法及应用

(1)磨削修复法

当冲裁模凸凹模边缘崩边小于2mm时,一般通过磨削去除崩边部分,以达到修复目的。 采用这种修复方法时,由于磨削余量较大,应采用冷却液冷却,防止磨削时退火。

(2)叶片块倒置修复法

当公、母模件的刃口崩边深度超过2mm,不宜采用磨削修复时,可将刀块拆卸、翻转、重新组装,以达到修复的目的。 使用这种方法时,凸、凹模件必须对称,上下形状和尺寸必须完全相同,螺钉孔必须是通孔。 为了保证修复质量,面板上的圆柱销孔必须扩大5mm左右,并且在固定件之前必须将销塞拧紧并磨平,使其与销孔相匹配。

(3)加垫修复法

当某些凸凹模块无法用倒置法修复时,可采用电火花、线切割等方法,将缺损的边缘部分沿高度方向切除,然后在下方加垫片,重新组装即可满足修复要求。 修复时,可根据工件制作焊盘的外形尺寸,一般比工件尺寸略小0.1~0.2mm,而焊盘的厚度应略大于截断厚度。 ,通常为0.3~0.5mm,以便组装后有一定的空间。 磨削余量。

(4)镶嵌修复法

当崩刃深度大于10mm或切削刃表面厚度方向有裂纹时,可采用镶边法修复。 由于此类裂纹无法通过倒置法或添加垫片来修复,因此通过线切割来切割有缺陷的部分。 将其剪掉并插入相同尺寸的刀片即可修复。 为了保证修复后的刀块具有足够的强度,该修复方法所使用的凸凹模件的尺寸不能太小。 装配方法一般采用无间隙配合。 为防止插件后膨胀、开裂,插件时不应有干涉。 如果有缝隙,可用粘合剂将其粘牢。 配合件的形状一般有圆形和燕尾形。 插入前需先用油修整嵌件,然后轻轻压入。 镶件的材料可用其他报废模具的刀块制成。

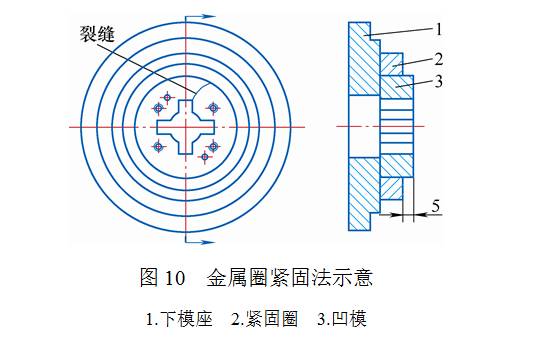

(5)金属环紧固修复法

当整体模具出现裂纹时,可在其外表面上紧固金属环,使其恢复原来的尺寸。 这种方法也可用于在一些较小的模块化模具松动时将其拧紧。 紧固金属环的材质可选用Q235A钢,厚度比模具低5mm左右。 为了便于加工和装配,金属环与模具的配合间隙可在0.1mm左右。 将金属环插入模具后,用螺钉固定在模座上,用平凿将周围的配合部分拧紧,使模具恢复到需要的尺寸。 。 图10是金属环紧固方法示意图。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/1788.html