4Cr13是马氏体不锈钢。此类钢具有良好的机械加工性能。经热处理(淬火、回火)后,具有优良的耐蚀性和抛光性能,强度和耐磨性高,适合制造和承受高载荷。 、高耐磨性和在腐蚀介质作用下的模具材料,是高合金模具钢的代表品种。

某公司压铸生产线生产的4Cr13钢是该生产线生产的合金含量最高的钢。生产组织困难,生产成本高。一旦探伤失败,钢坯报废或降级,将带来很大的后果。质量成本损失。尤其是该生产线生产的厚规格产品,用户对成品探伤的要求越来越高,缺陷检测发生率明显高于薄规格产品。因此,查明影响4Cr13厚板探伤缺陷的主要原因,改进和优化生产工艺,对于控制此类缺陷的发生,提高我国模具钢产品质量具有重要意义。

钢板缺陷特征及原因分析

压铸生产的4Cr13钢板厚度为60~200毫米。采用在线超声波对每块钢板进行探伤,检查其内部质量。钢板的内部缺陷很少分布在整个板表面。一般多在钢板的头部和尾部。出现在厚度方向的1/4或1/2处。我们对4Cr13钢板不符合探伤要求的缺陷部位进行随机抽样分析,发现缺陷主要有两类,一是钢板上的局部点缺陷,二是钢板上的线状缺陷。中心区。

1.1 点状探伤缺陷分析

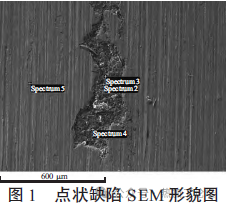

找到局部点缺陷钢板的缺陷位置,用冷锯切割缺陷部分,再次进行探伤,确认取样位置的准确性。然后,沿着探伤区域横向取样,进行研磨和抛光,并使用扫描电子显微镜进行分析,如图1所示。

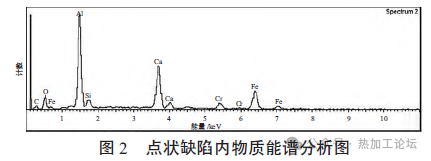

从图1可以看出,缺陷尺寸较大,长度约为600μm,呈长条状。对缺陷进行能谱分析,如图2所示,其成分主要为Al、O、Ca等,表明该缺陷主要由以CaO和Al2O3为主的铝酸钙夹杂物形成。

1.2 线探伤缺陷分析

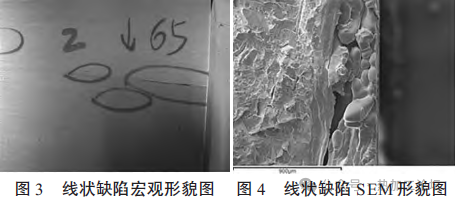

钢板中的线状缺陷主要集中在中心区域,多位于宽度方向的1/2处,如图3所示。从图3可以发现,钢板中心区域存在明显的线状缺陷钢板。缺陷的长度约为65mm,宽度约为1mm。沿着线状缺陷进行切割,用扫描电镜观察晶粒组织和组织,如图4所示。其晶粒以典型的自由组织形式存在,表明钢锭凝固时产生了二次缩孔。形成,从而形成松散的结构。

1.3 探伤缺陷原因分析

通过对发生探伤故障的炉子进行多次取样分析,得到的结果与上述分析基本一致。针对点状缺陷,结合钢水冶炼工艺分析,存在较大夹杂物的原因是钢包渣卷入或脱氧合金产物未完全上浮滞留在钢液中。 4Cr13钢的合金含量较高。精炼过程中需要添加大量铬铁合金。工艺温度大幅上升。 LF加工时间比普通合金钢长很多。钢包耐火材料要能承受高合金钢水的长期冲刷和侵蚀。高铝阻力 材料表层熔损和剥落程度加剧,进入钢水后,在浇注过程中很容易进入钢锭模。同时,该钢种部分炉次在RH工艺中添加了大量合金,合金添加形成的非金属夹杂物不能充分上浮,影响钢水的纯净度和均匀性,最终影响钢锭(钢板)探伤合格率。

从以上分析可以发现,探伤缺陷主要集中在钢锭(钢板)的头尾部,整个板面不符合检验要求的情况很少见。因此,可以认为钢板头部探伤失败主要与夹杂物未能完全上浮有关,而尾部探伤失败主要与产生的晶雨沉降有关。在钢锭凝固过程中。

针对中心区域的线状缺陷,对不符合检验要求的钢板进行了减薄试验。细化后重新检测,未发现不符合检验要求的缺陷。因此,可以认为中心区域的这种线状缺陷是由于钢锭的形成造成的。由松动或收缩引起。关于气孔的产生机制,从凝固过程来看,由于传热不均匀,导致钢锭中柱状晶的生长速度不一致。优先生长的柱状晶往往会在钢锭中心形成“架桥”现象,造成钢水堵塞。凝固收缩时,上层钢水不能及时补入,最终形成疏松组织。从溶质偏析角度来看,钢液中易偏析的C、S、P等元素常在固液相界以柱状晶的形式析出,最终富集在凝固末端区域,从而造成疏松。另外,当钢水中N、H等元素含量过高时,随着钢水凝固温度的降低,溶解度逐渐降低并以气体形式析出。当析出的气体无法从钢中排出时,就会形成浓密的气体。毛孔粗大,导致松弛。

可见,松动的影响因素较多,实际生产过程中往往是多种机制的综合作用。具体到工艺控制过程,首先应控制浇注时的过热度。过热度过高,易造成成分偏析,而过热度越低,越有利于等轴晶的形成和长大;

第二步是控制二次冷却强度。当冷却强度过高时,钢锭表面温度降低,而中心温度变化不大,导致钢锭截面温度梯度增大,导致柱状晶增多,等轴晶比例减少,造成疏松。加剧。

通过以上分析,对于本文的4Cr13生产工艺,钢锭中没有发现明显的元素偏析,钢中也没有发现气泡缺陷。由此可以推断,松动是由于钢水在凝固过程中未能及时、充分补给造成的。造成的。经调查发现,由于4Cr13钢模铸造生产线生产厚板钢起步较晚,早期没有研制出与生产厚板相配套的钢锭模。相反,使用了适合生产热轧薄板的BF20钢锭类型。形状上小下大,极易导致钢水凝固末端因补缩不足而形成疏松或二次缩孔。

工艺改进及应用效果

2.1 RH处理改进

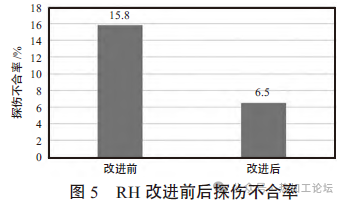

通过梳理4Cr13冶炼各工序操作工艺参数发现,部分炉次在RH工艺中合金添加量较大,且存在追加铝合金操作。因此,我们重点跟踪分析了热工探伤合格率与RH作业过程的关系。结果表明,热探伤合格率与RH合金添加量有很强的相关性。因此,对RH工艺进行了调整,重点控制LF处理结束时钢水成分达标率,确保LF处理结束时主要合金成分达到目标值,严格控制RH合金的添加量,特别是限制铝的添加量。同时,应适当延长钢水高真空时间和RH处理后的软吹氩时间,以进一步促进脱氧夹杂物的上浮。经过近三个月的跟踪对比,RH工艺合金添加量目标达标率由65.5%提高到98.5%以上,热探伤不达标率由15.8%下降到6.5% ,得到了显着的改善,如图5所示。

2.2 铸锭形状的改进

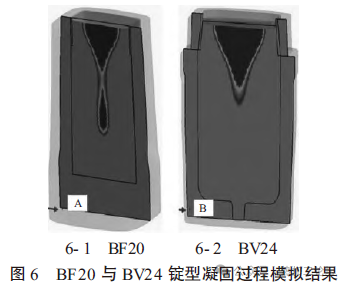

为了验证钢锭类型与钢锭疏松缩孔之间的关系,采用ProCast软件对同一钢种4Cr13在BF20和BV24两种钢锭类型中的凝固过程进行模拟,如图6所示。图中B和B分别为浇注结束时BF20和BV24镇静240分钟后的凝固情况。从图6可以看出,BF20锭型有两个凝固端,BV24锭型只有一个凝固端。结合样品缺陷分析和计算机凝固过程模拟结果可以得出,BF20锭型不适合模具钢等厚规格的生产,而BV24锭型更适合厚规格的生产。如4Cr13,即BV24钢锭类型,可以有效降低钢锭缩孔或气孔的发生率。

2.3 改善镇静时间

根据上述气孔形成机理的分析,在确定了铸锭类型后,钢锭的气孔程度基本上取决于过热度和二冷的强度。对于4Cr13钢种,需要选择合适的铸造温度。铸造温度高,中心气孔率增大,温度低,易产生水口结瘤,给后期铸造带来困难。因此,应选择中间温度界限,以保证钢水有足够的流动性,以补偿钢锭凝固过程中的体积收缩。钢锭中心的密度决定中心孔隙率和偏析程度,其密度主要取决于柱状晶与等轴晶的比例。加速柱状晶向等轴晶的转变是提高中心密度的有力措施。因此,降低二次冷却强度,延缓钢锭表面温度下降速度,减小钢锭截面上的温度梯度,从而抑制柱状晶生长,提高等轴晶比例晶体,从而提高孔隙率。

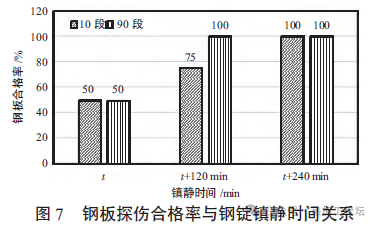

通过镇静时间对比实验,同一炉钢采用3台车浇注,每台车浇注4块钢锭,3台车分别执行3个镇静时间:t(基准时间)、t+120min、t+240min 。 ,如图7所示。对轧制钢板进行缺陷检查,10段对应钢锭头部,90段对应钢锭尾部。

从图7可以发现,随着镇静时间的延长,脱模的开始时间自然也相应延迟。即钢锭截面上的温度梯度减小,进一步抑制柱状晶的生长,提高等轴晶的比例,从而抑制中心气孔的发展,钢板合格率也相应得到改善。

2.4 应用效果

通过优化RH处理工艺,采用BV24钢锭模替代BF20钢锭模,延长浇注后镇静时间,经过一年多的现场验证实验,生产的4Cr13厚板钢探伤不合格率公司压铸生产线得到了显着提升。平均发情检测不良率由改进前的33.5%下降至改进后的4.5%。改进效果非常显着,取得了满意的效果。

综上所述

1)控制RH合金添加量,适当延长高真空时间和软吹氩时间,可以有效提高钢水纯净度,促进钢中大块夹杂物上浮,显着降低因夹杂物引起的探伤率。钢水中的夹杂物。

2)BV24钢锭模可以提供明显优于BF20钢锭模的钢水喂入通道,从而有效抑制松动、缩孔的发生。

3)浇注后适当延长镇静时间,可以减小钢锭截面上的温度梯度,进一步抑制中心气孔的发展,进一步提高钢板探伤合格率。

4)通过工艺改进,4Cr13厚板钢探伤不合格率由改进前的33.5%下降到改进后的4.5%,效果显着。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/265182.html