[0001]

[0001] 本发明涉及模具钢成形技术领域,具体涉及一种增材制造的透气模具钢成形工艺方法。

背景技术:

[0002]

注塑模具在塑料注射成型过程中,模具设计者需要考虑设置排气结构,以排出型腔内的气体。但在某些特定的模具结构中,模具上排气槽的设计比较困难。目前,针对废气有更有效的解决方案。最好的办法是在模具型腔壁上安装透气钢镶块,利用透气钢内部的孔隙让气体顺利排出,粘塑料就不会进入孔隙。传统的透气钢制备方法主要是粉末冶金法,它以金属粉末为原料,通过一种或多种方式成型、烧结,制造出内部具有连通或半连通孔隙结构的半致密金属材料。

[0003]

选择性激光熔化(SLM)是一种广泛应用于金属3D打印的尖端技术。它综合了计算机辅助设计、数控技术、激光加工、材料科学等多学科的先进技术。它利用激光逐层扫描,选择性地熔化预铺粉末并将其与成型零件连接,实现材料的三维成型。已广泛应用于模具制造行业。与传统制造技术相比,激光选区熔化在生产周期、设计灵活性、定制化等方面具有优势。并且经过一段时间的发展,目前的激光选区熔化技术可以通过适配一定的切片软件,在加工路径规划阶段实现对激光束运动的灵活、精确的控制。通过调节激光功率(laser power)和加工速度(speed),可以调节线距(hatch distance)、曝光次数等,实现更精密的结构成型。

[0004]

利用3D打印技术制备透气模具钢的方法主要有两种:一是在金属粉末中添加氟硼酸钾发泡剂、氰化物发泡剂或氮化铬发泡剂,利用激光将粉末熔化。在此过程中,造孔剂同时熔化,气体分解,在样品内部形成蜂窝状微孔结构。该方法生产的透气钢孔隙分布不均匀,孔径波动较大。孔隙内部连通效果不可控,极易在制造过程中报废或在使用过程中造成漏胶、堵塞;二是在设计阶段直接使用。 CAD建模预设的思路是利用点阵或点阵方法将固体构件分割成多孔形状,然后利用3D打印的优势形成复杂的结构进行制造。该方法确实可以制备出疏松的多孔结构,但其最小孔径在200μm以上,较大,不满足透气模具钢材料的孔径范围要求。

技术实现要素:

[0005]

本发明要解决的技术问题是提供一种透气模具钢及激光选区熔化制备透气模具钢的方法。制备的透气模具钢孔径可控、分布均匀、内部孔隙连通性好、透气性好。

[0006]

为了解决上述技术问题,本发明所采用的技术方案是:一种增材制造的透气模具钢成形工艺。具体步骤如下:第一步:选择待成型粉末为模具钢粉末;第二步:使用激光选区熔化设备选择合适的工艺参数进行单道次烧结测试并测量单道次烧结

连接宽度;第三步:根据所需孔径确定透气模具钢烧结的线距;步骤4:为每层设置第二次曝光,第二次曝光方向与第一次曝光方向成90度。

°

随扫描路径扫描,层间扫描方向旋转90

°

,根据此设置对STL格式文件进行切片和分层处理,并导出为3D打印格式文件;第五步:使用激光选区熔化设备根据扫描路径和工艺参数对模具钢分片进行整形。

[0007]

作为本发明进一步的方案,所述第一步中,所述模具钢粉末材料包括18Ni300或CX或H13或S136。

[0008]

作为本发明进一步的方案,所述模具钢粉的粒径为15~53μm,所述模具钢粉采用真空感应熔炼雾化法生产。

[0009]

作为本发明进一步的方案,模具钢粉的霍尔流动时间需要低于18s/50g。

[0010]

作为本发明进一步的方案,第二步中的单道次烧结长度大于1mm,单道次烧结宽度在整个烧结长度上选取5个以上点并取平均值。 。

[0011]

作为本发明进一步的方案,第四步骤中,扫描路径采用“锯齿形”或“直线”扫描,与条纹图案相对应,条纹宽度设置为无限大。

[0012]

作为本发明进一步的设计方案,所述第一层扫描路径与风向成45°。

°

。

[0013]

作为本发明进一步的方案,第二次曝光所采用的工艺参数可以与第一次曝光所采用的工艺参数不同。

[0014]

作为本发明进一步的方案,第二次曝光的激光功率为第一次曝光的0.5至1倍;第二次曝光的扫描速度是第一次曝光的1至2倍。

[0015]

作为本发明进一步的方案,第五步骤中模具钢材的孔径为0.02mm~0.05mm。

[0016]

本发明的优点和积极效果是:由于本发明采用了上述技术方案,本发明采用选择性激光熔化成型技术,采用双重曝光、层间旋转和线距精确控制,可以成功制备内部气孔均匀相连。排列及孔径分布在0.02mm~0.05mm之间,透气模具钢。

附图说明

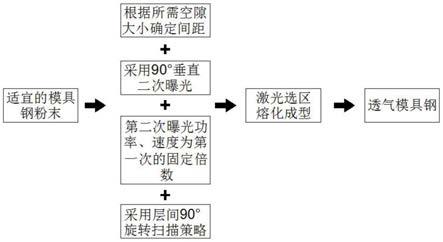

[0017]

图1是根据本发明的用于增材制造的透气模具钢成形工艺的流程图。

[0018]

图2是工艺参数下单道次稳定成型熔道宽度测量示意图。

[0019]

图3是孔径为0.07mm的透气模具钢的整体图。

[0020]

图4是孔径为0.07mm的透气模具钢的局部放大图。

[0021]

图5是孔径为0.05mm的透气模具钢的整体图。

[0022]

图6是孔径为0.05mm的透气模具钢的局部放大图。

[0023]

图7是孔径为0.025mm的透气模具钢的整体图。

[0024]

图8是孔径为0.025mm的透气模具钢的局部放大图。

具体实施

[0025]

下面结合附图和具体实施例对本发明作进一步详细说明。

[0026]

实施例1 如图1所示,本实施例提供了一种增材制造的透气模具钢成型工艺,具体包括:

下一步:取模具钢粉。本步骤所用模具钢粉的粒径分布在15~53μm之间。粉末形状为球形,流动性16.4s/50g,堆积密度3.92g/cm3;基材为45#钢;设置第一次曝光激光功率为250w,扫描速度为1000mm/s,印刷层厚度为50μm,进行单遍扫描测试。如图2所示,熔体通道宽度d稳定在80μm左右;根据预期a=70μm孔径,根据公式计算出所需重叠距离h=d+a=150μm,将重叠距离设置为150μm;选择两次曝光的激光功率为第一次曝光的0.8倍,即200w。第二次曝光的扫描速度是第一次曝光的1.5倍,设置为1500mm/s。层间旋转90

°

方法是将stl格式文件进行切片分层,导出为slm格式文件;将slm格式文件导入激光选区熔化设备,利用激光选区熔化设备对粉末进行整形,制备透气模具钢。

[0027]

图3和图4为所得透气模具钢的金相显微照片。从图片中可以看出,毛孔大小均匀,排列均匀。典型孔径为70.7μm,与预设值相似。实际测量结果表明,透气性良好。

[0028]

实施例二本实施例提供了一种增材制造的透气模具钢成型工艺,具体包括以下步骤: 获取模具钢粉末。本步骤所用模具钢粉的粒径分布在15~53μm之间。形貌呈球形,流动性17.5s/50g,堆积密度3.98g/cm3;基板材质为304L不锈钢;第一次曝光激光功率设置为300w,扫描速度1200mm/s,印刷层厚度50μm,进行单通道扫描测试,熔体通道宽度d稳定在85μm左右;根据预期a=50μm孔径,根据公式计算出所需重叠距离h=d+a=135μm,将重叠距离设置为135μm;选择第二次曝光的激光功率为第一次曝光的0.7倍,即210w。第二次曝光的扫描速度是第一次曝光的1.5倍,设置为1800mm/s。层间旋转90

°

方法是将stl格式文件进行切片分层,导出为slm格式文件;将slm格式文件导入激光选区熔化设备(本实施例中为slm-280hl激光3D打印机)中,利用激光选区熔化设备对粉末进行成型,制备透气模具钢。

[0029]

图5和图6为所得透气模具钢的金相显微照片。从图片中可以看出,毛孔大小均匀,排列均匀。典型孔径为50.1μm,与预设值相似。实测结果表明,透气性良好。 。

[0030]

实施例三本实施例提供了一种增材制造的透气模具钢成型工艺,具体包括以下步骤: 获取模具钢粉末。本步骤所用模具钢粉的粒径分布在15~53μm之间。形貌呈球形,流动度15.6s/50g,堆积密度4.01g/cm3;基板材质为1.2344钢;第一次曝光激光功率设置为280w,扫描速度为1500mm/s,印刷层厚度为50μm,进行单通道扫描测试。本步骤采用3D System公司的3dxpert软件设置工艺参数。熔化通道宽度d稳定在75μm左右;根据预期a=25μm孔径,根据公式=d+a=100μm计算所需重叠距离h,设置重叠距离为100μm;选择第二次曝光的激光功率为第一次曝光的1倍,即280w,第二次曝光的扫描速度为一次

1倍曝光,即设置为1500mm/s,层间旋转90度。

°

方法是将stl格式文件进行切片分层,导出为slm格式文件;将slm格式文件导入激光选区熔化设备,利用激光选区熔化设备对粉末进行整形,制备透气模具钢。

[0031]

如图7和图8所示,为所得透气模具钢的金相显微镜照片。从图片中可以看出,毛孔大小均匀,排列均匀。典型孔径为24.1μm,与预设值相似。实际测量结果是透气的。好的。

[0032]

尽管以上描述了本发明的具体实施例,但是本领域的技术人员应该理解,这些只是示例,在不脱离本发明的原理和实质的情况下,可以对实施例进行各种改变或修改。保护范围仅由所附权利要求书限制。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/265176.html