模具钢心部缺陷原因分析

工业高速发展且生产水平不断提高,模具成型工艺具有高效率、低成本、节约原材料以及产品质量好等特点,这种工艺越来越多地替代了传统的切削加工工艺和其他加工工艺。模具工业飞速发展,从而带来了模具钢的生产和研究的快速发展。某工厂的 RH12(5Cr5WMoSiV)规格为Φ 255mm 的成材工艺路线如下:先进行 20MIF 处理,接着进行 LF 处理,然后进行 VD 处理,之后进行Φ 500ESR操作,接着对钢锭进行加热,再进行电液锤锻打,之后得到Φ 255mm 的锻圆,接着进行退火处理,再进行超声波探伤,最后进行精整包装入库。在超声波探伤这一环节中,发现了锻圆心部存在缺陷。本文针对Φ255mm 锻圆心部的缺陷处展开分析,目的是找出缺陷产生的原因,并制定出有效的预防措施。

超声波探伤及理化检验

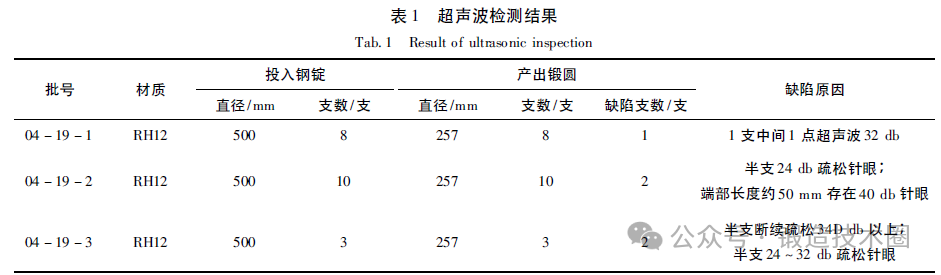

1.1 超声波探伤

一共投入了 21 支Φ 500 mm 电渣钢锭,这些钢锭分 3 个批次进行生产,生产工艺是相同的,在生产过程中没有发现异常情况。从缺陷支数的分布来看,3 批生产里都存在缺陷分布,具体情况详见表 1,探伤发现缺陷的半支位置处在钢锭端部(由于是在成品后进行探伤时才发现的,所以无法确定与钢锭位置的对应关系)。

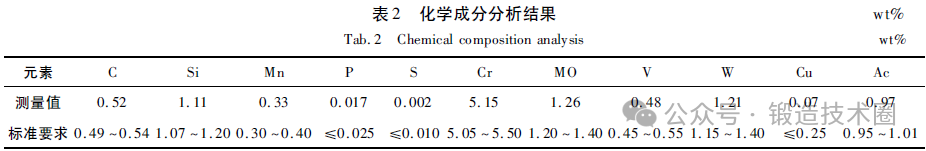

1.2 化学成分分析

化学成分分析的结果呈现于表 2 中。这种钢材的化学成分是符合标准 GB /T1299 - 2000 的技术要求的。

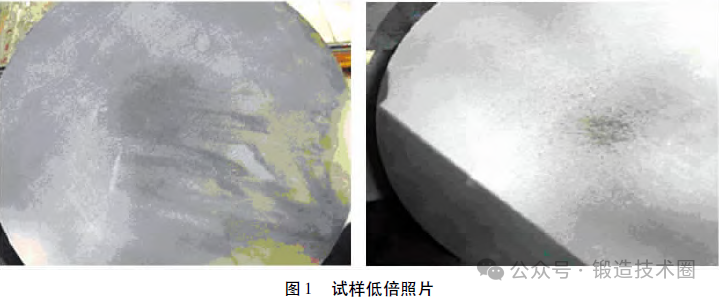

1.3 热酸洗检验

切取锻圆缺陷处的试样,将其横截面车光,然后进行热酸蚀检验。热酸蚀后低倍组织照片如图 1 所示。从图 1 能够看出,心部在Φ80mm 范围内呈现发黑的情况,存在细小且密布分布的针眼,并且在整个截面上显示出组织较为粗大,枝晶较为发达。

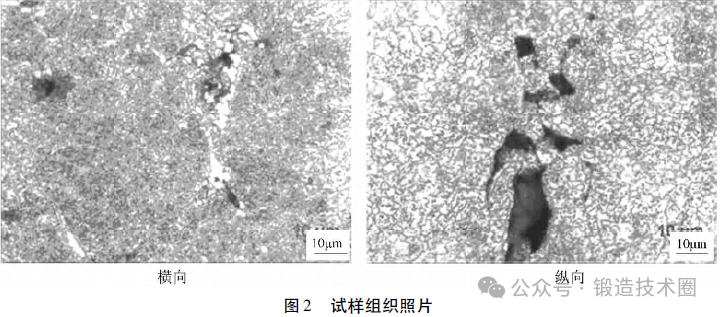

1.4 显微组织观察

切取锻圆中心缺陷部位的试块,然后研磨其横截面和纵截面。接着用硝酸酒精将其浸湿,再使用金相显微镜进行观察,观察结果见图 2。从图 2 能够看出,缺陷呈现为大小不同的孔洞。在孔洞周围可以看到一次碳化物,这些一次碳化物呈链状密集分布,并且沿着纵向形成条带分布,其颗粒较为粗大,棱角也很分明。

分析与讨论

该厂 RH12 钢锭有这样的工艺流程:先是 20MIF,接着是 LF,然后是 VD,最后是 ESRΦ500 锭。在电渣重熔钢锭的重熔过程中,当工艺电压保持一定,而电流升高时,熔化速率会加快。不过在自动控制熔化阶段,电流是受到控制的。如果电流大,那么电极棒进入渣池的深度就会减少,同时电流也会随之下降;如果电流小,电极棒进入渣池的深度就会增加,电流也会随之升高。当重熔电流波动幅度较大时,会致使钢锭局部的凝固时间变长,结晶前沿的温度梯度变小,这样就容易形成一次碳化物的偏析。降低重熔的速度,并且减少电渣重熔过程中电流的波动,就能够减少一次碳化物的偏析。

观察锻圆中心缺陷位置碳化物的形貌及分布,能明显看出锻圆中心疏松、孔洞与组织中的一次碳化物有密切关系。一次碳化物硬度很高且很脆,特别是颗粒尺寸较大且边缘棱角分明时,容易导致应力集中,在锻造变形时边界处会形成裂纹及孔洞。一次碳化物的析出以及其分布会受到钢锭凝固过程中局部凝固时间的影响。当钢锭的局部凝固时间变长时,钢锭的显微偏析会变得更严重,一次碳化物的析出也会更明显。发生偏析的一次碳化物在经过加热锻打后,会破碎成不规则的小块状碳化物,并且这些碳化物会沿着延伸方向呈链条状分布。尤其在尺寸较大的碳化物棱角分明的部位,容易产生应力集中,从而在后续加工过程中产生孔洞。加大锻比或者进行镦拔处理,能够将大块的一次碳化物破碎。对于毛材锻比不足 4 的锻圆,增加镦粗工艺,以此充分破碎一次碳化物。

结论

一次碳化物存在偏析情况,包括密集、块状、链条状等,这是导致锻圆心部开裂的主要原因。要解决开裂问题,主要措施是降低电渣重熔过程中的重熔速度,并且减少重熔过程中的电流波动,也就是要控制瞬时重熔速度。实践结果显示,当电流调整级差ΔΙ控制在 0.1~0.2 KA 这个范围内时,对锻圆进行探伤未发现缺陷。

加大锻比(或进行镦拔处理)能将大块的一次碳化物破碎,这样就可以改善钢锭内部质量,减少探伤缺陷。在后面的加工过程中,对于毛材锻比不足 4 的锻圆,增加镦粗工艺,以充分破碎一次碳化物。

将上述措施融入到工艺规程当中,持续进行 47 支 RH12 锻圆的生产,在探伤过程中没有发现任何缺陷。

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/275112.html