在模具钢的热处理中,淬火是常用的工艺。 但由于种种原因,难免会出现淬火裂纹,导致之前的一切努力付诸东流。 分析裂纹产生的原因并采取相应的预防措施具有显着的技术经济效益。 常见的淬火裂纹有以下10种。

1、纵向裂纹

裂纹呈轴向且细长。 当模具完全淬火,即无心淬火时,心部转变为比容最大的淬火马氏体,产生切向拉应力。 模具钢的碳含量越高,产生的切向拉应力越大。 当拉应力超过钢材的强度极限时,就会形成纵向裂纹。

以下因素加剧了纵向裂纹的发生:

(1)钢中含有大量S、P、Sb、Bi、Pb、Sn、As等低熔点有害杂质,钢锭轧制时,沿轧制方向纵向偏析严重,导致易造成应力集中形成纵向淬火裂纹或原材料轧制后快速冷却形成的纵向裂纹未加工而残留在产品中,导致最终淬火裂纹扩大而形成纵向裂纹;

(2)模具尺寸在钢材淬火裂纹敏感尺寸范围内(碳素工具钢淬火裂纹危险尺寸为8-15mm,中低合金钢淬火裂纹危险尺寸为25-40mm)或所选淬火冷却介质大大超过了钢的临界淬火。 高冷却速率下容易形成纵向裂纹。

预防:

(一)原材料进库严格检验,有害杂质含量超标的钢材不得投入生产;

(2)尽量采用真空冶炼、炉外精炼或电渣重熔模具钢;

(3)改进热处理工艺,采用真空加工热、保护气氛加热和充分脱氧盐浴炉加热以及解析淬火和等温淬火;

(4)改偏心淬火为有意淬火,即不完全淬火等措施,获得高强度、高韧性的下贝氏体组织,显着降低拉应力,并能有效避免模具纵向裂纹和淬火变形。

2、横向裂纹

裂纹特征垂直于轴向。 在未硬化的模具中,硬化区和未硬化区之间的过渡处存在较大的拉应力峰值。 大型模具快速冷却时,容易形成较大的拉应力峰值。 由于形成的轴向应力大于切向应力,从而产生侧向应力。 裂缝。 锻造模块中存在S、P、Sb、Bi、Pb、Sn、As等低熔点有害杂质横向偏析或模块内存在横向微裂纹,淬火后扩展形成横向裂纹。

预防:

(1)模块应合理锻造。 原材料长度与直径之比,即锻造比,最好选择在2-3之间。 锻件间双十字变向锻造,五镦五拉拔,多火锻造,使钢中碳化物及杂质细小、细小、均匀地分布在钢基体中,锻件纤维组织分布绕腔体无方向性,大大提高了模块的横向力学性能,减少和消除了应力源;

(2)选择理想的冷却速度和冷却介质:快速冷却在钢的Ms点以上,并大于钢的临界淬火冷却速度。 钢中过冷奥氏体产生的应力为热应力,表层为压应力,内层为拉应力,相互抵消,有效防止热应力裂纹的形成,在Ms-Mf之间缓慢冷却。钢,大大降低形成淬火马氏体时的组织应力。 当钢中的热应力与相应的应力之和为正(拉应力)时,就容易淬火和开裂。 当为负值时,不易淬火、开裂。 充分利用热应力,减小相变应力,控制应力和为负值,可以有效避免横向淬火裂纹的发生。 CL-1有机淬火介质是一种理想的淬火剂,可减少和避免淬火模具的变形,控制硬化层的合理分布。 通过调节CL-1淬火剂的不同浓度比例,可以获得不同的冷却速度,得到所需的硬化层分布,以满足不同模具钢的需要。

3、电弧裂纹

它经常发生在形状突然变化的地方,如模具边缘、凸台、刀线、尖角、直角、凹口、孔和模具接线飞边。 这是因为淬火时棱角处产生的应力是光滑表面平均应力的10倍。

(1)钢中碳(C)含量和合金元素含量越高,钢的Ms点越低。 如果Ms点降低2℃,淬火裂纹倾向将增加1.2倍。 Ms点每降低8℃,淬火裂纹倾向增加8倍;

(2)钢材中不同组织的转变和同一组织的转变不是同时进行的。 由于不同结构的特定公差,产生巨大的组织应力,导致结构交接处形成弧形裂纹;

(3)淬火后未及时回火,或回火不充分。 钢中的残余奥氏体未完全转变而保留在使用状态,导致应力重新分布,或模具使用时残余奥氏体发展成马氏体相。 变形产生新的内应力,当综合应力大于钢材的强度极限时,就会形成弧形裂纹;

(4)具有第二类回火脆性钢。 淬火后经高温回火并缓慢冷却,使钢中P、S等有害杂质化合物沿晶界析出,大大降低晶界结合力和强韧性,脆性增加。 使用过程中在外力作用下形成弧形裂纹。

预防:

(1)改进设计,尽量使形状对称,减少形状突变,增加工艺孔和加强筋,或采用组合装配;

(2)圆角代替直角、锐边,通孔代替盲孔,提高了加工精度和表面光洁度,减少应力集中源,对于直角、锐边、盲孔的地方一般不需要高硬度等都无法避免。 ,可用铁丝、石棉绳、耐火泥等包裹或填充,人为地形成冷却屏障,使其缓慢冷却淬火,避免应力集中,防止在淬火过程中形成弧形裂纹。淬火;

(3)淬火钢应及时回火,消除部分淬火内应力,防止淬火应力扩大;

(4)较长时间的回火提高了模具的断裂韧性:

(5)充分回火以获得稳定的结构性能;

(6)多次回火可使残余奥氏体充分转变,消除新应力;

(7)合理回火,提高钢件的抗疲劳性能和综合力学性能;

(8)对于具有II型回火脆性的模具钢,高温回火后应快速冷却(水冷或油冷),以消除II型回火脆性,防止和避免淬火时出现弧形裂纹形状。

4、剥落裂纹

模具使用时,在应力的作用下,淬火硬化层从钢基体上逐片剥落。 由于模具表面组织和心部组织的比体积不同,淬火时表面形成轴向和切向淬火应力,径向产生拉应力,突然向内部转变。 剥落裂纹发生在应力快速变化范围较窄的狭窄区域,常发生在表面化学热处理模具冷却过程中,由于内外层淬火马氏体膨胀不同时进行。由于表层化学改性与钢基体相变同步进行,产生较大的相变应力,导致化学处理渗层与基体结构分离。 条。 如火焰表面硬化层、高频表面硬化层、渗碳层、碳氮共渗层、渗氮层、渗硼层、金属化层等。化学渗透层淬火后不宜快速回火,特别是温度回火时迅速低于300℃,会导致表层形成拉应力,而钢基体心部和过渡层则形成压应力。 当拉应力大于压应力时,就会发生化学反应。 将渗透层拉开并剥离。

预防:

(1)模具钢化学渗透层的浓度和硬度应由表面向内部逐渐降低,以增强渗透层与基体的结合力。 渗透后的扩散处理可以使化学渗透层与基体之间的过渡均匀;

(2)模具钢化学处理前进行扩散退火、球化退火、调质处理,充分细化原有组织,可有效防止和避免剥离裂纹,保证产品质量。

5.网络裂缝

裂纹深度较浅,一般深约0.01~1.5mm,呈辐射状,又称裂纹。 主要原因有:

(1)原材料有较深的脱碳层,经冷却切削未去除,或成品模具在氧化气氛炉中加热引起氧化脱碳;

(2)模具脱碳表层金属组织与钢基体马氏体的碳含量和比容不同。 钢的脱碳表层淬火时会产生很大的拉应力。 因此,表面金属常常沿着晶界拉成网络。 ;

(3)原材料为粗晶钢,原始组织粗大,有大片铁素体,常规淬火无法消除而残留在淬火组织中,或温度控制不准确,仪器故障,结构过热甚至过烧。 晶粒粗化,晶界结合力丧失。 当模具淬火冷却时,钢的碳化物沿奥氏体晶界析出。 晶界强度大大降低,韧性差,脆性高。 在拉应力的作用下,钢碳化物沿晶界形成网状。 分裂。

预防:

(1)严格检查原材料的化学成分、金相组织和探伤。 不合格的原材料和粗晶钢材不适合作为模具材料;

(2)选用细晶粒钢和真空电炉钢,投入生产前重新检查原材料的脱碳层深度。 冷切削加工余量必须大于脱碳层深度;

(3)制定先进合理的热处理工艺,采用控制精度±1.5℃的微机控温仪表,并定期对仪表进行现场校准;

(4)对于模具制品的最终处理,采用真空电炉、保护气氛炉、全脱氧盐浴炉对模具制品进行加热,有效防止和避免网络裂纹的形成。

6、冷处理裂纹

模具钢大部分是中高碳合金钢。 淬火后仍有部分过冷奥氏体未转变为马氏体,以残余奥氏体的形式保留在使用状态,影响使用性能。 若置于零以下继续冷却,可促进残余奥氏体的马氏体转变。 因此,冷处理的实质是继续淬火。 室温淬火应力和零时淬火应力叠加。 当叠加应力超过材料的强度极限时,就会形成冷处理裂纹。 欢迎来到热处理生态系统!

预防:

(1)模具淬火后冷处理前将模具置于沸水中30-60分钟,可消除15%-25%的淬火内应力并稳定残余奥氏体,然后在-60℃进行常规冷处理,或-120℃深冷处理时,温度越低,残余奥氏体转变为马氏体的量就越多,但不可能完全转变。 实验表明,约有2%-5%的残余奥氏体残留,并根据需要保留少量的残余奥氏体。 奥氏体可以松弛应力,起到缓冲作用。 由于残余奥氏体软而韧,可以部分吸收马氏体的急剧膨胀能,缓和相变应力;

(2)冷处理后取出模具,放入热水中加热,可消除40%-60%的冷处理应力。 加热至室温后,应及时回火,以进一步消除冷处理应力,避免冷处理裂纹的形成,获得稳定的组织性能,保证模具制品在储存和使用过程中不致变形。

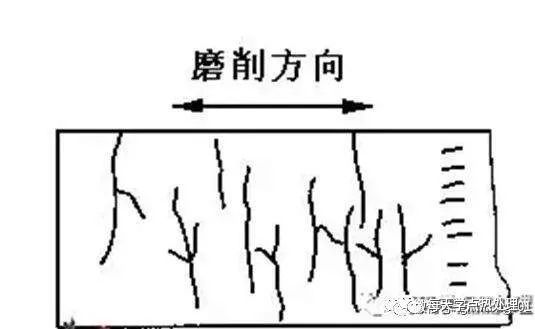

7、磨削裂纹

常发生在模具成品淬火、回火后的冷磨加工过程中。 形成的微裂纹大多垂直于磨削方向,深度约为0.05-1.0mm。

(1)原材料预处理不当,未能充分消除原材料中的块状、网状、带状碳化物,脱碳严重;

(2)最终淬火加热温度过高,发生过热,晶粒变粗,生成较多残余奥氏体;

(3)磨削时发生应力诱发相变,使残余奥氏体转变为马氏体。 结构应力大。 另外,由于回火不充分,存在大量残余拉应力,与磨削结构应力叠加。 或者由于磨削速度高、进给量大以及冷却不当,使金属表面的磨削热急剧上升到淬火加热温度,然后磨削液冷却,造成磨削面二次淬火。 各种应力的组合超过了该材料的极限强度,就会导致表面金属出现磨削裂纹。

预防:

(1)对原材料进行锻造,多次双十字形变形和镦锻。 经过四次镦粗和四次拉拔后,锻造纤维结构围绕型腔或轴线呈波形对称分布,并利用最后一次火的高温余热进行淬火。 然后进行高温回火,可充分消除块状、网状、带状、链状碳化物,并将碳化物细化至2-3级;

(2)开发先进的热处理工艺,控制最终淬火残余奥氏体含量不超标;

(3)淬火后及时回火,消除淬火应力;

(4)适当降低磨削速度、磨削量和磨削冷却速度,可以有效防止和避免磨削裂纹的形成。

8、线切割裂纹

该裂纹是在调质模块在线切割过程中出现的。 这一过程改变了金属表层、中层和芯部的应力场分布状态。 淬火残余内应力失去平衡而变形,在某一区域出现较大的拉应力。 ,当这个拉应力大于模具材料的强度极限时,就会引起爆炸。 该裂纹为弧尾状刚性变质层裂纹。 实验表明,线切割加工过程是局部高温放电和快速冷却的过程,使金属表面形成树枝状铸造组织的凝固层,产生600-900MPa的拉应力,并进行高应力二次淬火。白色层厚约0.03mm。

产生裂纹的原因:

(1)原材料碳化物偏析严重;

(2)仪器故障,淬火加热温度过高,晶粒变粗,使材料的强度和韧性降低,脆性增大;

(3)淬火工件未及时回火或回火不充分,存在过大的残余内应力和线切割过程中形成的新内应力叠加,导致线切割裂纹。

预防:

(1)原材料入库前严格检验,确保原材料结构成分合格。 不合格的原材料必须经过锻造、破碎,粉碎碳化物,使化学成分、金相组织等符合技术条件,才能投入生产。 成品必须在模块热处理前进行处理。 淬火、回火、线切割前留一定量的磨削量;

(2)入炉前检查仪表,采用微电脑控温,控温精度±1.5℃,真空炉、保护气氛炉加热,严格防止过热和氧化脱碳;

(3)采用分级淬火、等温淬火及淬火后及时回火、多次回火等方式,充分消除内应力,为线切割加工创造条件;

(4)制定科学合理的线切割工艺。

9.疲劳裂纹

模具在使用过程中,在交变应力的反复作用下形成的微观疲劳裂纹缓慢扩展,导致突然的疲劳断裂。

(1)原材料存在发纹、自点、气孔、疏松、非金属夹杂物、碳化物偏析严重、带状组织、块状游离铁素体冶金组织缺陷,破坏基体组织的连续性,形成不均匀的组织应力集中。 。 112未从钢锭中去除,导致轧制时形成白点。 钢中含有Bi、Pb、Sn、As、S、P等有害杂质。 钢中的P易引起冷脆,而S易引起热脆。 S、P有害杂质过多,易形成疲劳源;

(2)化学渗透层过厚、浓度过高、渗透层过多、硬化层过浅、过渡区硬度过低等都会导致材料疲劳强度急剧下降;

(3)当模具表面粗糙、精度低、光洁度差,并有刀纹、刻字、划伤、凹凸、腐蚀凹坑等时,易造成应力集中,导致疲劳断裂。

预防:

(1)严格选材,保证材质,控制Pb、As、Sn等低熔点杂质和S、P等非金属杂质含量不超标;

(二)投入生产前进行材料检验,不合格的原材料不得投入生产;

(3)选用纯度高、杂质少、化学成分均匀、晶粒细小的材料。 采用电渣重熔精钢,具有碳化物小、各向同性性能好、疲劳强度高等特点,对模具表面进行喷丸强化,表面化学渗透层改性强化,使金属表面产生预应力和偏置模具。 使用时产生的拉应力提高了模具表面的疲劳强度;

(4)提高模具表面加工精度和光洁度;

(5)改善化学渗透层和硬化层的结构性能;

(6)采用微机控制化学渗透层的厚度、浓度和硬化层厚度。

10、应力腐蚀开裂

这种裂纹在使用过程中经常出现。 金属模具由于化学反应或电化学反应过程而产生裂纹,造成从表面到内部结构的损伤和腐蚀。 这就是应力腐蚀开裂。 由于模具钢经过热处理后的组织不同,其耐腐蚀性能也不同。 最耐腐蚀的组织是奥氏体(A),最耐腐蚀的组织是屈氏体(T),其次是铁素体(F)、马氏体(M)、珠光体(P)和索氏体(S)。 因此,模具钢的热处理不宜获得T型组织。 淬火钢虽然经过回火,但由于回火不充分,或多或少仍存在淬火内应力。 模具在使用过程中,在外力的作用下也会产生新的应力。 只要金属模具中存在应力,就会产生应力。 出现腐蚀裂纹。

预防:

(1)模具钢淬火后应及时回火、充分回火、多次回火,以消除淬火时的内应力;

(2)模具钢淬火后一般不宜在350-400℃回火,因为在此温度常出现T型组织。 若出现T型结构,应重新加工模具,并对模具进行防锈处理,提高耐腐蚀性能;

(3)热作模具使用前低温预热,冷作模具使用一段时间后进行低温回火消除应力,不仅可以预防和避免应力腐蚀裂纹的发生,而且可以大大提高模具的使用寿命,一石二鸟。 技术经济效益显着。

结尾

每天学习一些热处理知识

▼

优质供应商推荐

▼

买理化设备就找青岛中来科技

本文采摘于网络,不代表本站立场,转载联系作者并注明出处:http://mjgaz.cn/mjg/3333.html